物料库存分类方法,安全库存设置原则

物料库存管理对于任何制造型企业而言,都是关乎成本与效率的核心环节。尤其对于刚接触这一领域的新手来说,如何避免库存积压的同时又不影响生产供应,成为最棘手的难题。许多管理者在初期容易陷入两个极端:要么盲目囤货导致资金固化,要么过于保守造成生产线停摆。实际上,科学的库存管理并非依赖直觉,而是需要一套系统性的方法论支撑——从物料的精准分类到库存水平的动态调整,每一步都需结合企业实际业务场景来设计。尤其当企业计划引入数字化管理系统时,理解底层逻辑比盲目比较软件功能更为重要。

1、物料分类的底层逻辑:为什么ABC分类法经久不衰

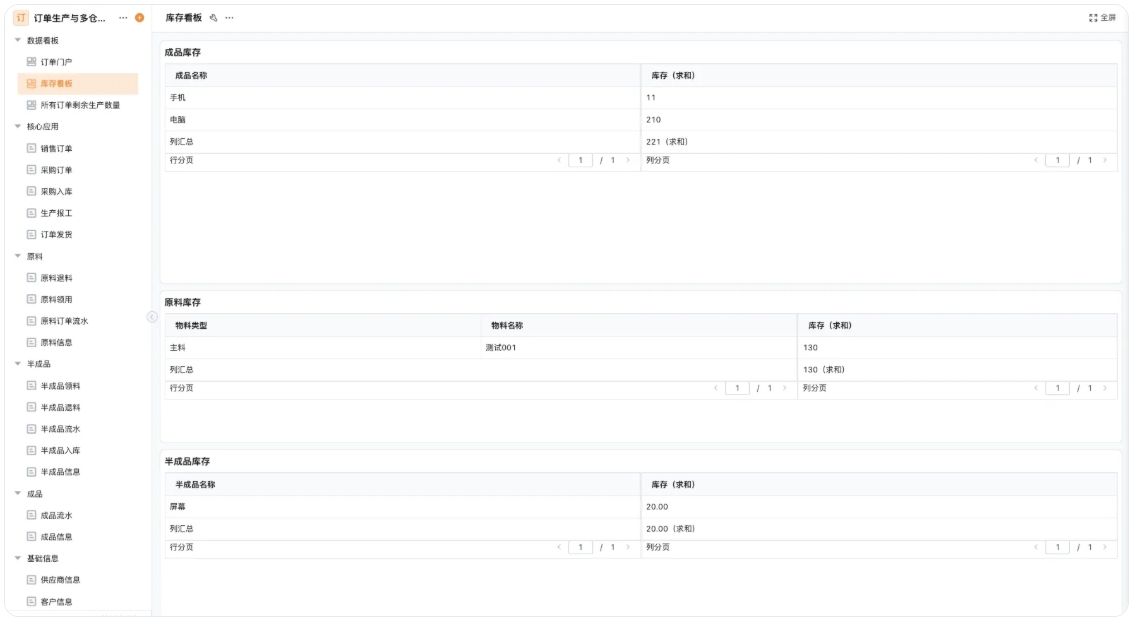

物料分类的本质是将有限的资源优先投入在关键物料上。ABC分类法通过将物料按价值与消耗频率划分为A、B、C三类,帮助管理者明确管控重点。例如,A类物料可能仅占种类总数的10%,却消耗了70%的采购资金;而C类物料种类繁多但资金占比低。这种差异决定了管理策略的分级:A类需采用高频盘点、严控安全库存;B类可设置定期补货模式;C类则可通过简化流程或外包管理来降低人力投入。

但分类并非一成不变,动态调整才是关键。随着产品迭代或季节波动,某些B类物料可能升级为A类,这就需要系统支持重新标注与策略迁移。此外,分类维度可结合企业特性扩展,例如加入“关键性”指标——某些低价但缺货会导致全线停工的物料,即使金额不高也应纳入重点监控范围。

2、安全库存的设置原则:从数学模型到业务适配

安全库存的设置常被误解为简单的“多囤一点”,实则需平衡缺货风险与持有成本。经典的经济订购批量模型(EOQ)提供了计算公式,但企业需先厘清几个参数:采购提前期、需求波动率、可接受的缺货概率。例如,当供应商交货周期长且需求不稳定时,安全库存需适当上浮;反之若供应链响应敏捷,则可尝试逼近零库存模式。

值得注意的是,安全库存并非万能保险。过度依赖静态数值而忽略市场变化,反而会形成虚假安全感。曾有企业因机械执行“安全库存标准值”,未预见原材料价格骤降,导致高价库存堆积半年之久。因此,动态校准机制比初始数值更重要——通过系统设置预警阈值,当实际周转偏离计划20%时自动触发重新计算。

3、信息化工具的选择:WMS与ERP的定位差异

当企业考虑数字化升级时,常混淆仓库管理系统(WMS)与企业资源计划(ERP)的边界。简单来说,ERP侧重于财务与业务流整合,而WMS更专注库内作业效率。例如ERP能告诉您“何时该补货”,WMS则解决“如何快速拣货、盘点、优化货位”。对于中小规模企业,可优先选择具备库存模块的ERP;但当sku数量超过5000或日均订单量极大时,WMS的专业调度能力将显著降低错发率。

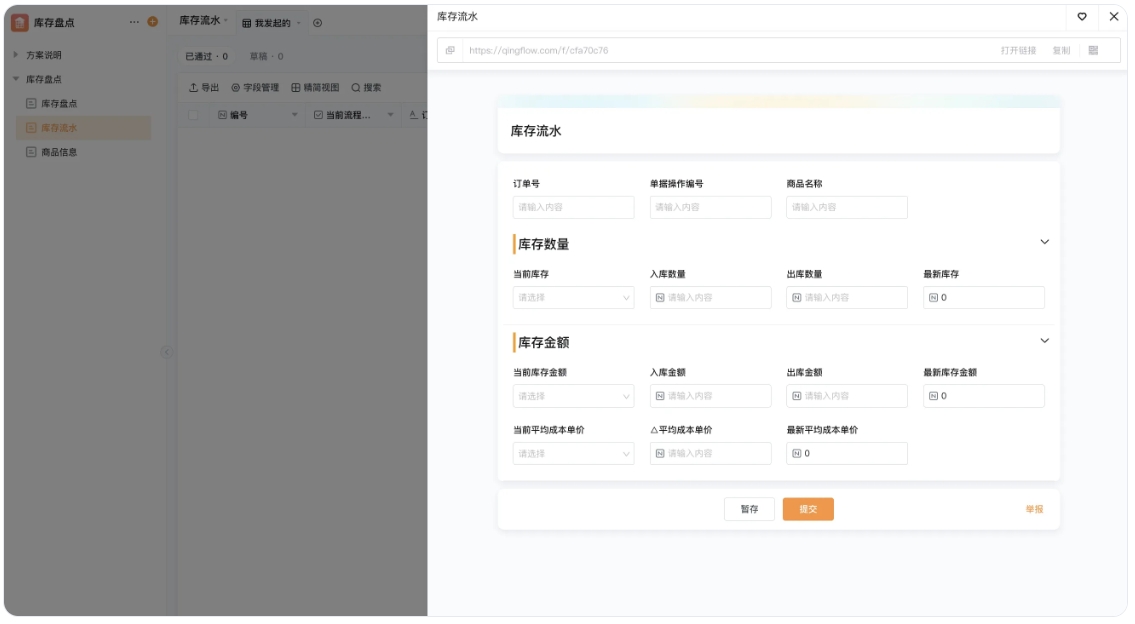

系统实施的成功率往往取决于数据质量而非功能多寡。许多企业购入先进系统后,仍依赖手工录入数据,导致信息滞后与误差累积。基础数据规范化是前置条件——包括统一物料编码、定义库存状态标签(如“在检”“待退”)、明确计量单位转换规则。这些细节若未在系统上线前固化,再智能的算法也无法输出有效决策。

4、长效优化机制:从管控到协同的思维转变

库存管理的高阶目标是从内部管控延伸至供应链协同。例如推行供应商管理库存(VMI)模式,由供应商根据共享数据自主补货,能显著降低牛鞭效应。但此举需建立在信任与数据透明基础上,企业需先完善自身数据采集能力,再逐步开放接口给核心供应商。

另一个常见误区是将库存优化等同于“压降库存”。实际上,健康库存的评判标准是周转效率而非绝对数值。对于高毛利快流转产品,适当提高库存以抢占市场可能更符合战略需求。因此,库存指标需与财务、销售指标联动分析——例如对比库存周转率与销售增长率,若两者同步提升,说明扩张是健康的。

5、写给初学者的行动指南

对于刚刚接手物料管理的新人,优先做对三件事比全面撒网更实际:一是建立盘点纪律,通过月度循环盘点取代年终大盘,及时发现偏差根源;二是固化先进先出(FIFO)流程,尤其对有效期敏感的物料,可借助货位色标管理可视化流动;三是定期清理呆滞品,设定“6个月未动用量”为红线,主动协商置换或折价处理。

值得注意的是,许多企业将库存问题归咎于人员能力,实则流程设计才是病灶。例如跨部门审批环节过多可能导致补货延迟,或采购为获取批量折扣超量订货。因此,优化库存不仅是仓库部门的职责,更需要重构采购、生产、销售之间的协作规则。

在数字化浪潮下,库存管理正从“经验驱动”转向“数据驱动”,但技术始终是工具而非目的。最有效的系统,永远是能与业务痛点共舞的方案。当你困惑于该从何处起步时,不妨自问:当前最大的库存损失是源于信息黑箱、流程断裂还是预测失准?答案会指向最适合你的破局点。

轻客CRM

轻银费控

生产管理

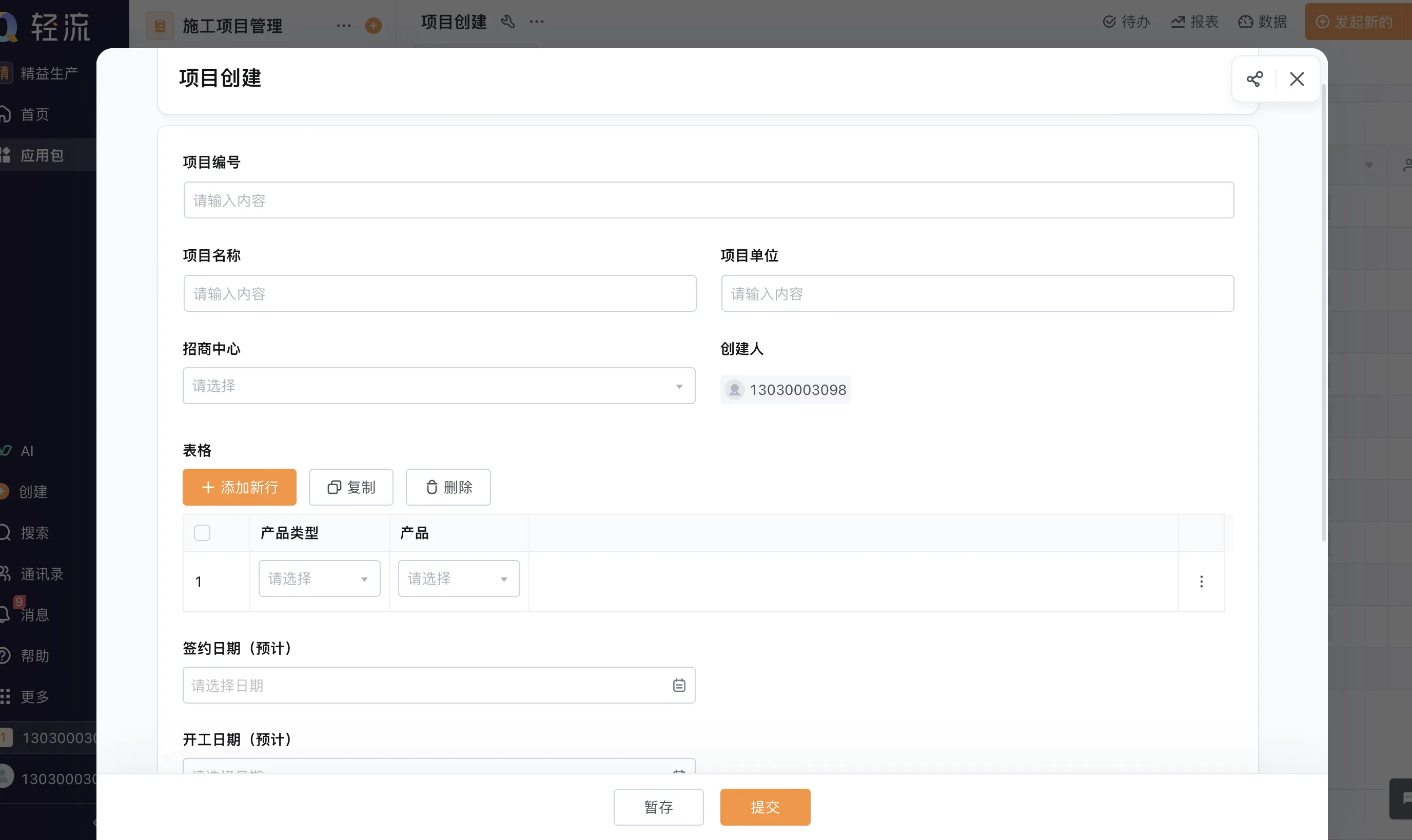

项目管理