车间电子看板方案,看板管理使用原则

对于许多制造企业来说生产过程中的信息不透明、管理效率低下真是个大难题,这时候车间电子看板方案 的出现就像是给生产线装上了“智慧大脑”,它通过电子屏幕实时显示生产进度、设备状态、质量数据等关键信息,让管理人员和一线员工都能一眼看清全局,快速发现问题并做出决策,而看板管理使用原则 则是确保这套系统能够有效运行的底层逻辑,它规定了信息如何传递、物料如何流动、工序如何衔接,确保生产活动能够像精心编排的交响乐一样和谐流畅,那么对于刚接触这个概念的新手来说可能会疑惑电子看板到底能解决哪些实际痛点,以及这些看似简单的使用原则背后究竟隐藏着怎样的管理智慧呢,这篇文章就将用最直白的语言带你一步步看懂其中的奥妙。

1、车间电子看板方案的核心价值与常见类型

车间电子看板方案 的核心价值在于它把原本隐藏在报表和数据堆里的生产信息变得肉眼可见,传统管理方式下生产线上的问题往往要等到积压或停机后才被发现,而电子看板通过实时数据采集和可视化展示让问题无处遁形,它最大的好处是实现了 生产状态透明化 和 异常响应即时化,你不再需要来回跑车间或打电话追问进度,系统会自动把一切展示在屏幕上,对于入门者来说选择一套合适的电子看板方案就像是给生产线配备了“数字指挥官”,它负责收集信息、发布指令、协调资源,让整个生产流程更加顺畅高效减少不必要的等待和浪费。

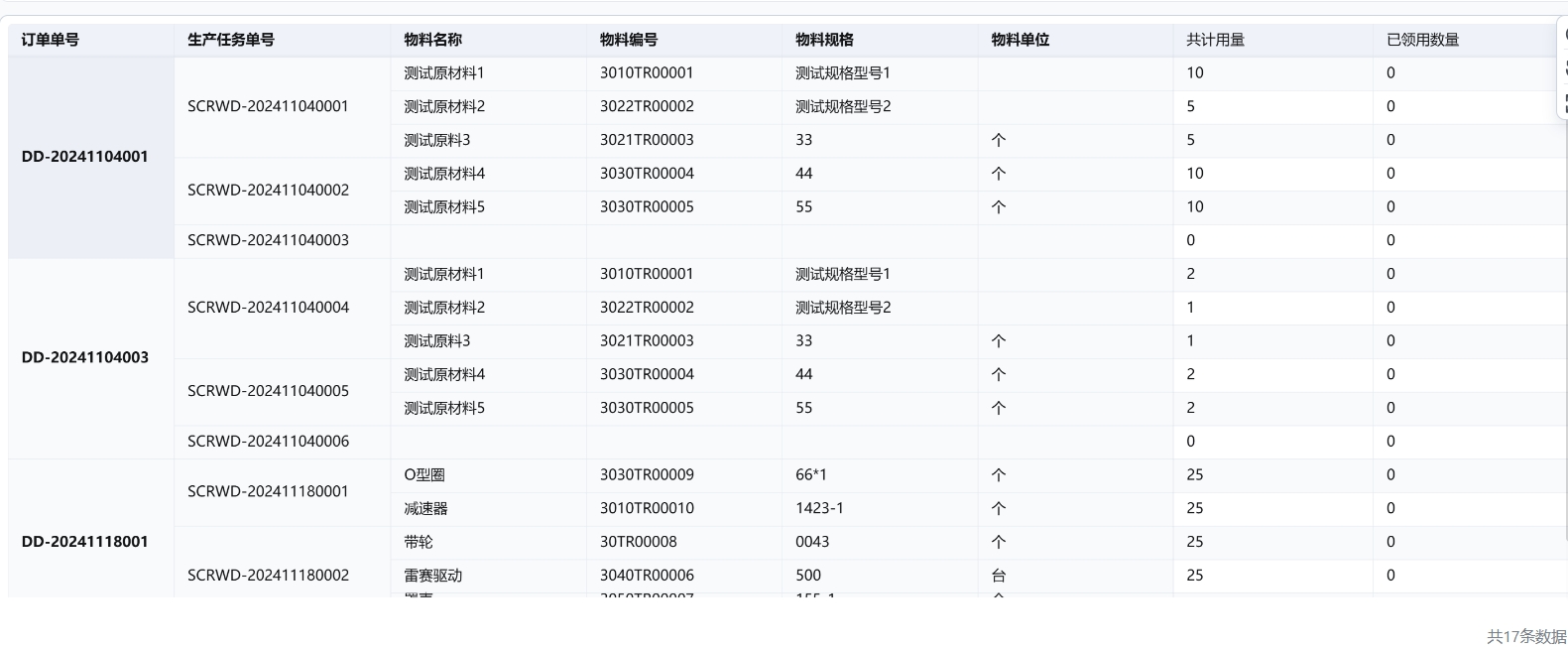

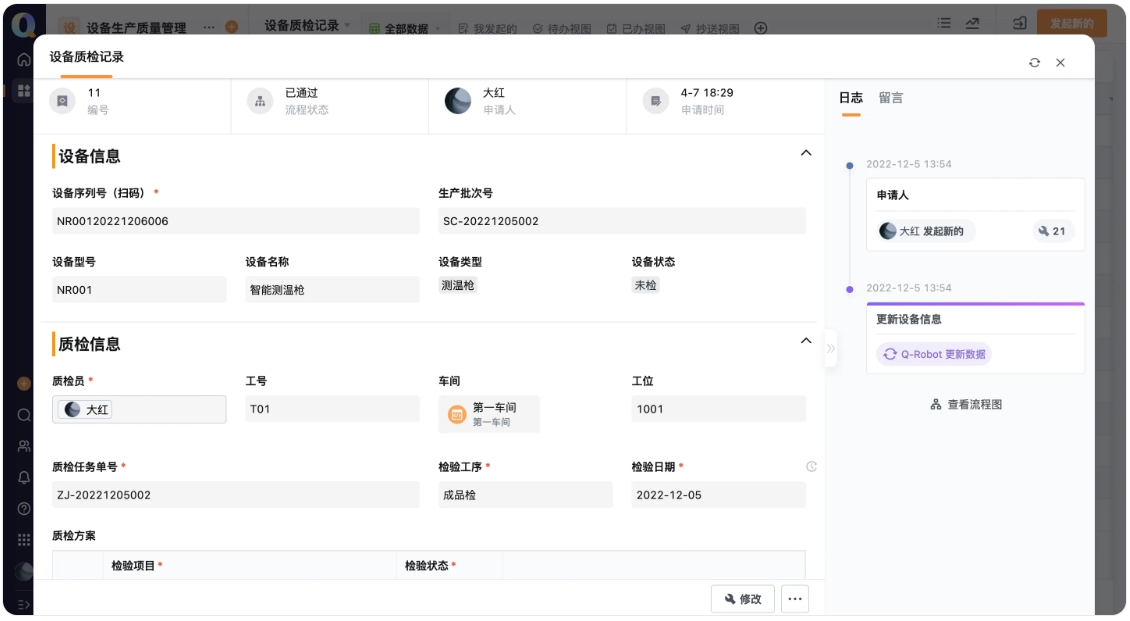

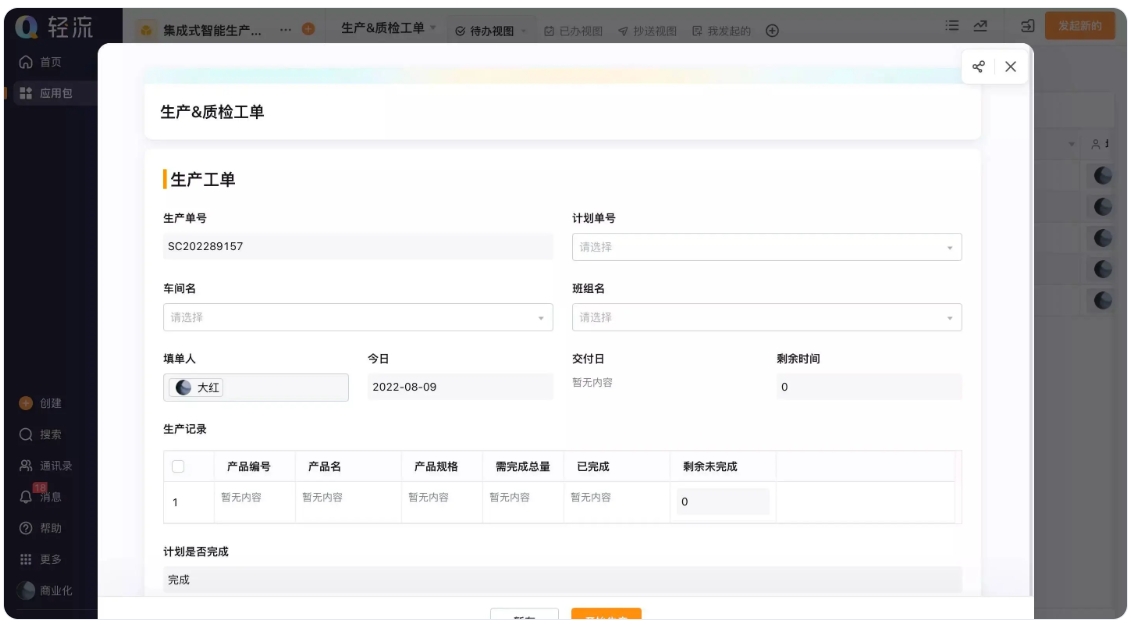

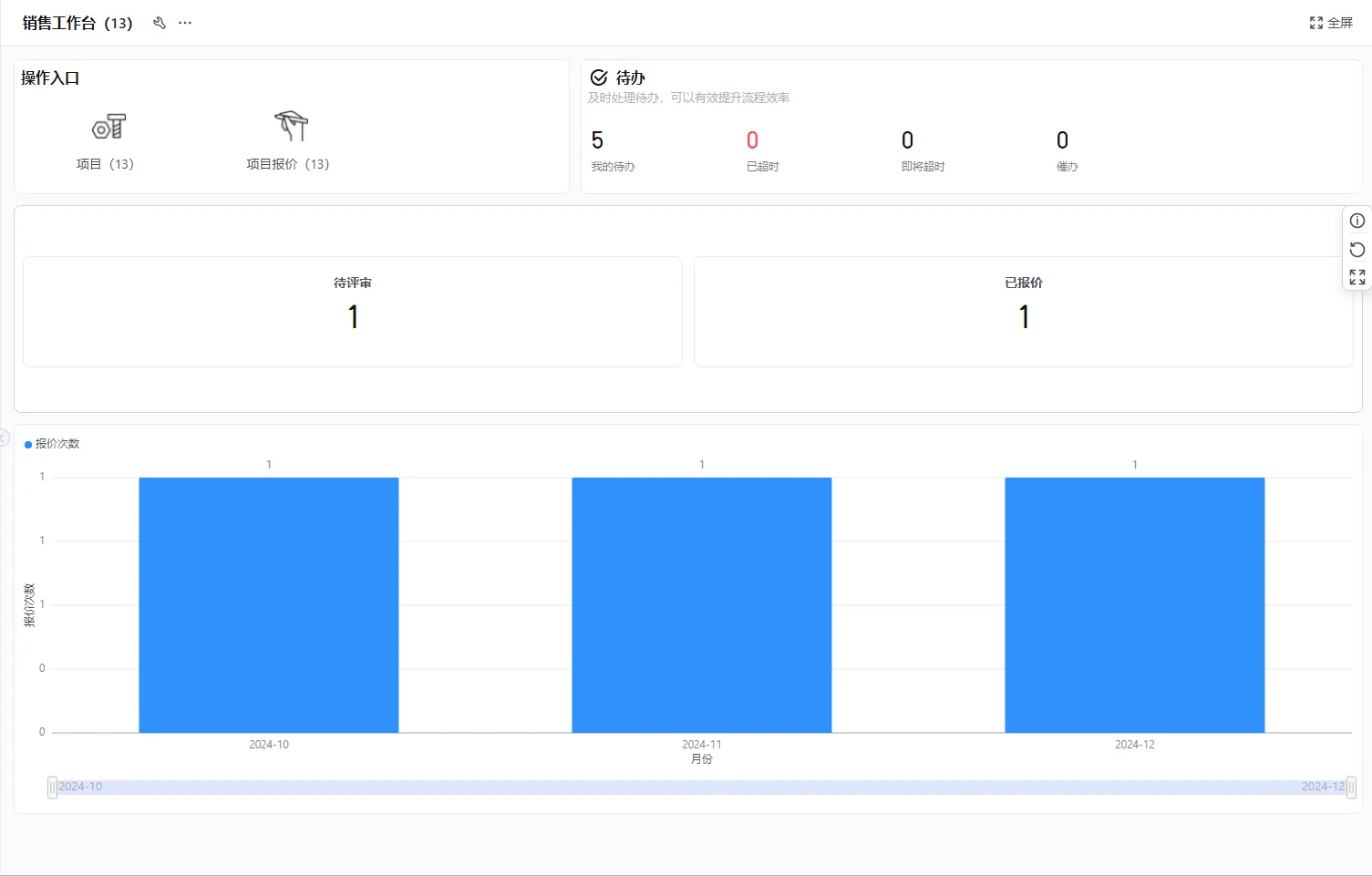

电子看板方案通常包含多种类型每种都有其独特作用,计划看板 主要显示当日或当班的生产计划帮助团队明确任务目标,进度看板 实时对比计划与实际产量让落后环节一目了然,质量看板 聚焦缺陷率和问题点推动品质改善,设备看板 展示运行状态和OEE指标助力维护效率提升,这些看板共同构成了车间管理的数字神经体系。

2、看板管理使用原则的精髓与操作要点

那么 看板管理使用原则 具体在约束些什么呢,简单说它是在确保生产活动能够按需进行避免过度和不足,其中最核心的原则包括 “后工序领取” 和 “适时适量生产”,前者要求后工序只在需要时向前工序领取所需物料,后者则要求前工序只生产后工序领取的数量,这些原则单独看都合理但执行起来常需要克服习惯阻力,看板管理通过物理或电子卡片作为信息载体在工序间传递指令,使得生产过程能够从“推动式”转为“拉动式”,从而有效减少在制品库存和各种隐藏浪费。

看板管理的操作要点主要体现在几个具体规则上,比如 “没有看板不能生产也不能搬运” 确保了生产活动都有据可依,“看板必须附在实物上” 保证了信息与物料的一致性,“绝不把不良品交给后工序” 则强制要求质量在源头得到控制,这些规则共同构成了一个自我调节的生产系统使管理变得简单而高效。

3、方案与原则结合带来的管理提升

当车间电子看板方案与看板管理使用原则紧密结合时能带来许多意想不到的管理提升,比如当某工序设备突然故障时系统会立刻在看板上标注异常并触发报警,相关维护人员就能第一时间赶到现场处理,同时看板会自动调整后续工序的生产指令避免无效作业,这种快速响应机制大大减少了停机时间,另外通过看板数据的积累和分析管理者还能发现生产节奏中的规律和瓶颈,为持续优化提供数据支持,这种结合使得 预防性管理 成为可能,让你从被动救火转向主动防控。

4、给新手的选型与落地建议

作为新手企业在选择和实施这套系统时可能会感到不知所措,首先得明确自身核心需求:你是要解决进度不透明问题,还是质量追溯难题,或者两者都要,接着要关注系统的 易用性和集成性,最好选择那些支持灵活配置、能与现有ERP、MES等系统无缝对接的方案,实施过程中人员培训是关键,要确保从管理人员到一线操作员都能理解看板符号的含义和操作要求,别忘了系统只是工具真正发挥效用还需要优化原有的管理流程,比如建立看板会议制度定期评审看板数据并做出调整,这样才能让技术和管理完美结合,推动车间向数字化、精益化方向迈进。

引入车间电子看板方案和看板管理原则对许多制造企业来说已不再是可选项而是生存发展的必答题,它带来的不仅是效率提升更是管理思维的深刻变革——从依赖经验到相信数据,从模糊管控到精准调控,随着技术的不断演进这些工具和理念还会持续进化,帮助企业在日益激烈的市场竞争中保持敏捷和韧性。

轻客CRM

轻银费控

生产管理

项目管理