MES系统生产线操作流程,生产线MES系统实施步骤

1、为什么说操作流程是实施的基础

许多企业引入MES系统时总盯着功能模块和价格,却忽略了操作流程和实施步骤才是决定成败的关键,没有清晰的流程指导再先进的系统也会沦为摆设,而实施步骤混乱更会导致项目延期甚至失败,尤其对于生产线这种动态环境,每个环节的衔接和人的操作习惯直接影响数据准确性和系统可靠性,你想啊如果工人连工单扫描和异常上报都不熟练,那些高大上的质量追溯和设备管理功能又怎么发挥作用呢,所以我认为企业必须把操作流程和实施步骤当作一把手工程来抓,这不是IT部门单独能搞定的事情。

2、MES系统生产线通用操作流程解析

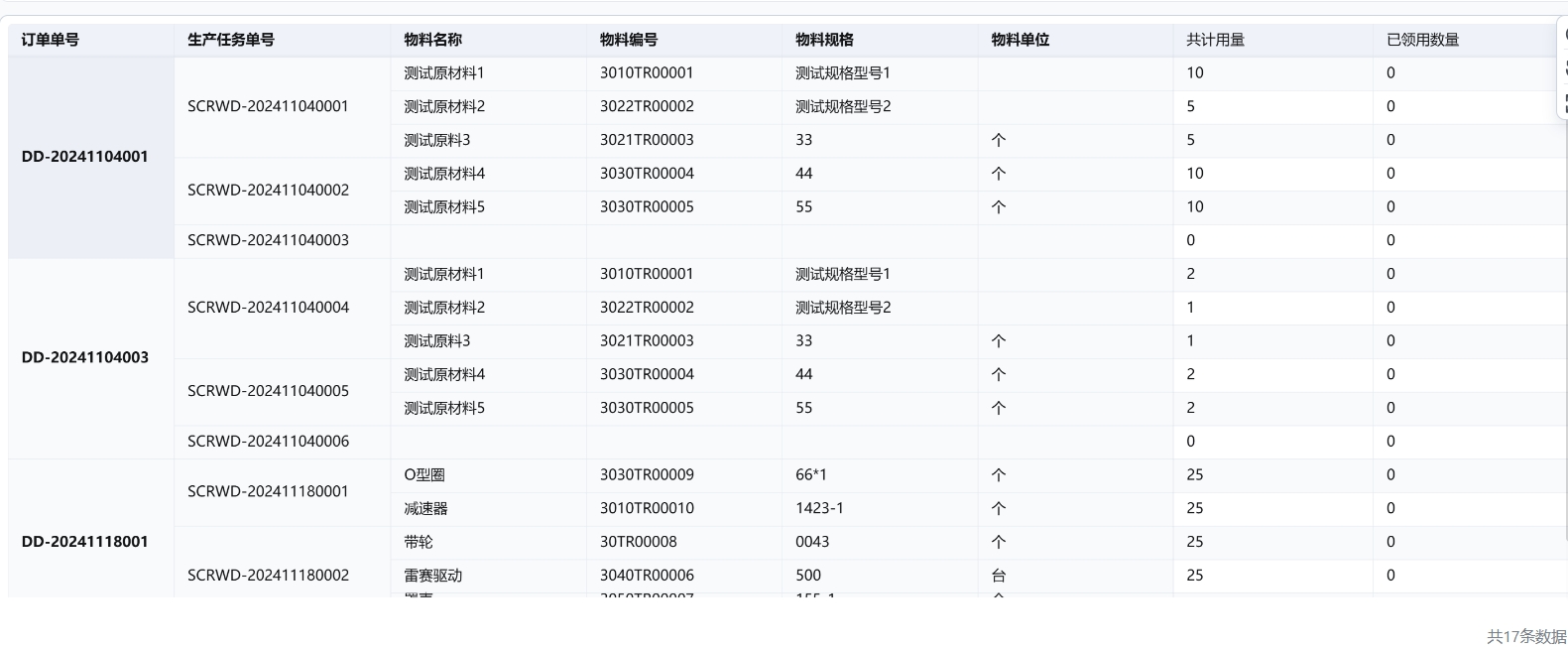

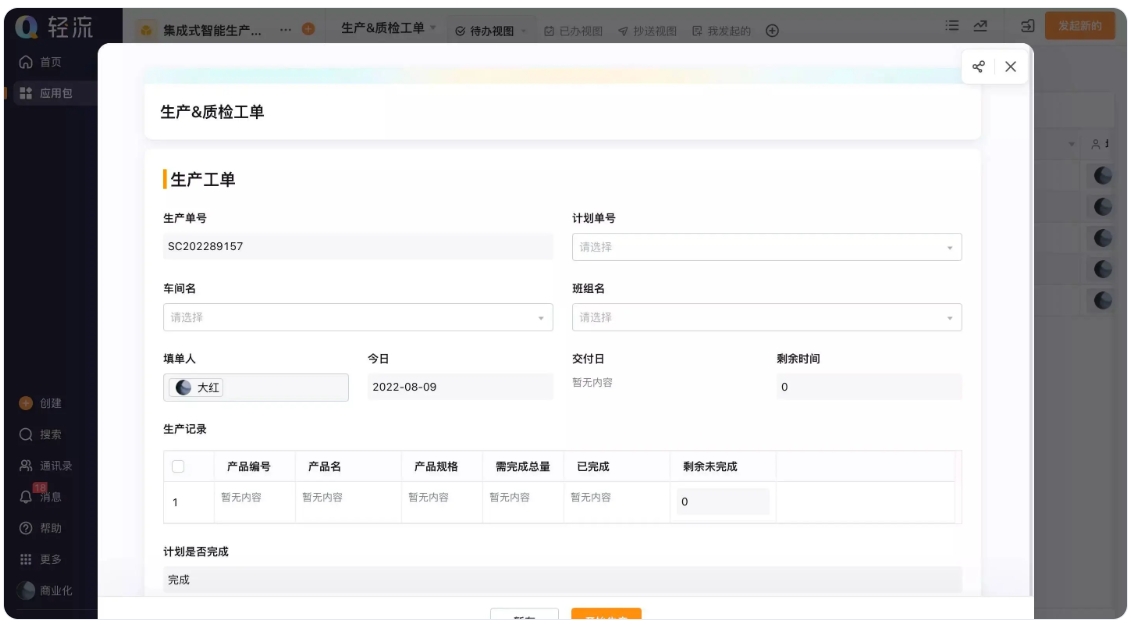

生产线的MES操作通常围绕工单流转展开,从登录权限验证到完工报表生成,一共八个核心环节:登录验证确保角色权限匹配(操作员、班组长、质检员权限完全不同),生产订单接收支持ERP自动下发或手动导入,生产准备阶段需核对物料BOM并检查设备状态,工艺文件如SOP和图纸需下发至工位终端,生产执行中通过扫描条码记录工序时间和参数,质量管理在关键工序设置检验点并支持SPC分析,数据采集覆盖设备OEE和能耗等参数,最后完工报告同步至ERP并关闭工单,这套流程的本质是让生产动作和数据流实时同步,避免信息断层和操作黑洞。

3、分步拆解生产线MES系统的实施过程

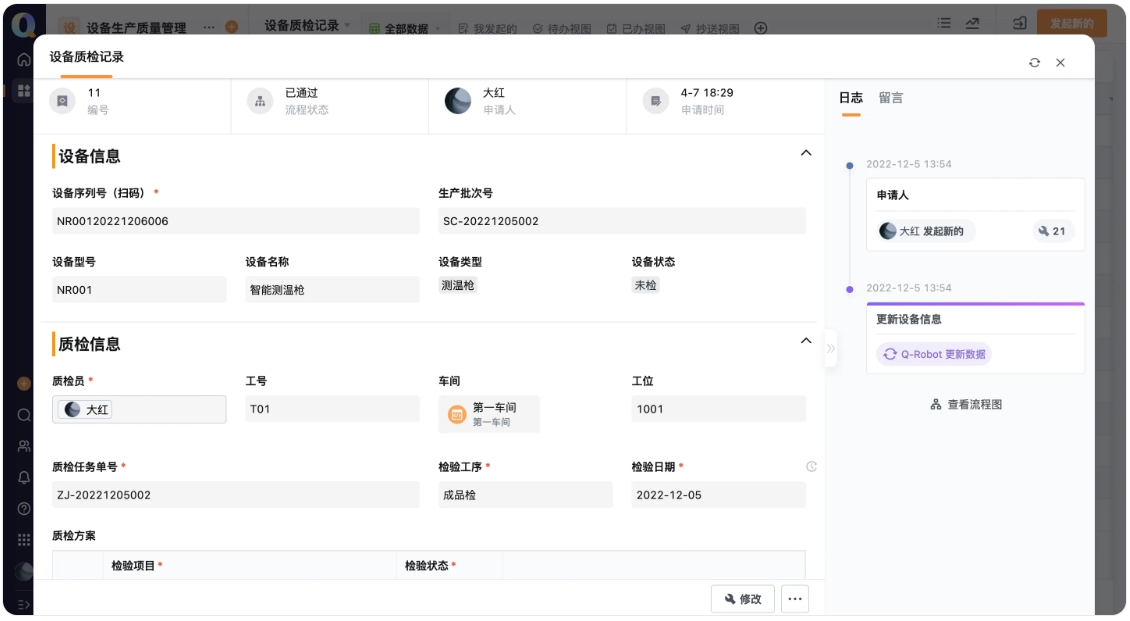

实施MES不是简单安装软件,而是对生产管理的重构,第一步是需求调研和物理建模(定义工位、设备、物料点等物理单元),第二步是系统集成测试(与ERP、PLC等接口校验),第三步是权限和工作流配置(根据角色分配操作权限),第四步是数据采集方案部署(条码/RFID选型和安装),第五步是UAT测试和迭代优化(模拟真实生产场景),第六步是培训和上线支持(强化操作熟练度),第七步是持续运维和报表优化,这个过程里最容易踩坑的是忽略车间实际需求,比如盲目追求全自动采集却忽略老旧设备改造难度,或者权限设置过于复杂导致操作效率下降。

4、实施中那些容易被忽略的软性环节

除了技术步骤,实施MES还要关注人和流程的适配性,比如班组交接流程是否融入了系统操作(传统纸质交接和系统录入如何平衡),异常处理习惯能否数字化(工人遇到质量问题是先喊班长还是先扫码上报),还有数据文化的培育(是否愿意如实录入缺陷数据而非隐瞒),这些软性因素往往决定系统能否长期存活,我见过太多企业买完系统后因为员工抵触而沦为面子工程,所以实施前期就要让操作人员参与流程设计,让他们明白系统是帮自己减负而非监控工具。

5、操作与实施的共生关系

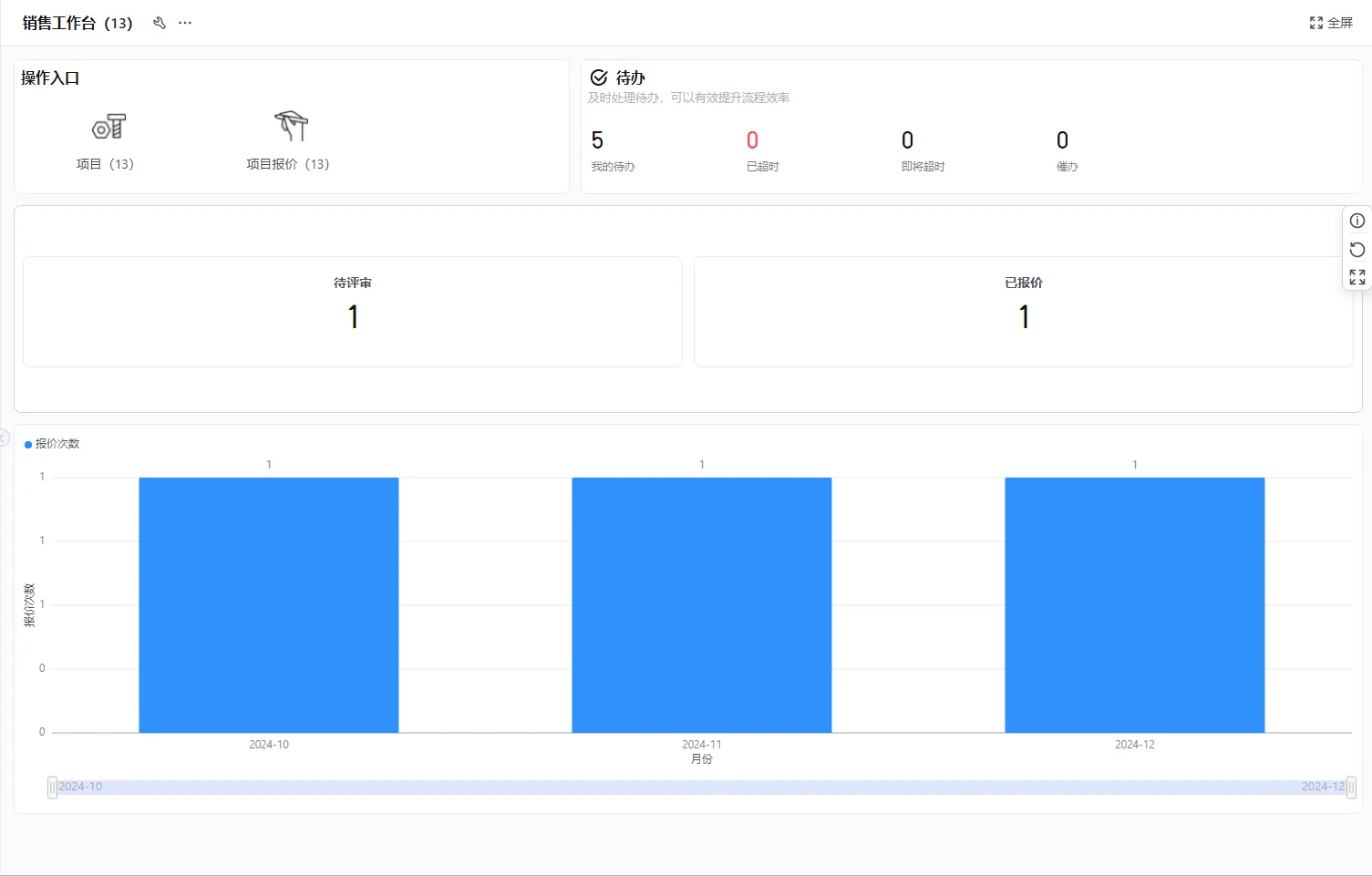

操作流程的顺畅度直接决定实施效果,而实施深度又影响操作的可靠性,比如如果实施时没部署设备联网采集,操作员就得手动录入设备状态(增加工作量和误差风险),或者实施时未优化质量管理流程,质检员可能重复记录数据(明明可以自动SPC却依赖人工判断),所以企业需要用操作反哺实施,通过日常使用痛点不断优化系统配置,比如调整工序扫描点位置或简化报表生成逻辑,让系统越用越贴合实际。

独家视角:MES系统的价值不在功能多强大,而在于能否融入生产线的呼吸节奏,那些最好的系统往往看起来“平淡无奇”,但因为操作流程顺滑、实施步骤扎实,反而让工人感觉不到技术存在(这才是真正成功的数字化),毕竟生产线要的是可靠性和稳定性而不是炫酷功能。

轻客CRM

轻银费控

生产管理

项目管理