零代码MES系统,中小厂生产管理软件

1、零代码MES为何成为中小厂的隐形引擎

中小制造企业常面临一个尴尬困境:明明知道数字化能提升效率,却受限于预算和技术能力,传统MES系统动辄数十万的实施费用和漫长开发周期让人望而却步,这时候零代码MES系统就像一把钥匙,它不需要编写复杂代码,通过模块化搭建就能实现生产流程管理,这种灵活性尤其适合订单波动大、工艺频繁调整的中小厂,毕竟老板们更关心如何快速响应客户需求而不是技术架构是否完美。

零代码平台的核心优势在于让业务人员自己动手配置流程,车间主任完全可以根据实际工序拖拽生成报工界面,质检员能自定义抽检规则模板,这种“用的人自己搭”的模式彻底打破了IT壁垒,以往需要程序员介入的字段调整或表单变更,现在生产主管几分钟就能搞定,更重要的是成本仅为传统系统的三分之一,且支持按需付费,这对现金流紧张的小规模工厂简直是救命稻草。

2、中小厂选软件最怕什么?

许多管理者坦言:怕复杂、怕贵、怕用不起来,一套系统如果需要专设IT团队维护就已经失败了一半,零代码MES之所以能破局正是因为契合了“轻量上手、快速见效”的逻辑,它不像大型ERP那样追求大而全,而是聚焦生产现场最痛的点——比如工单进度模糊、物料追溯困难、报工数据滞后等具体问题。

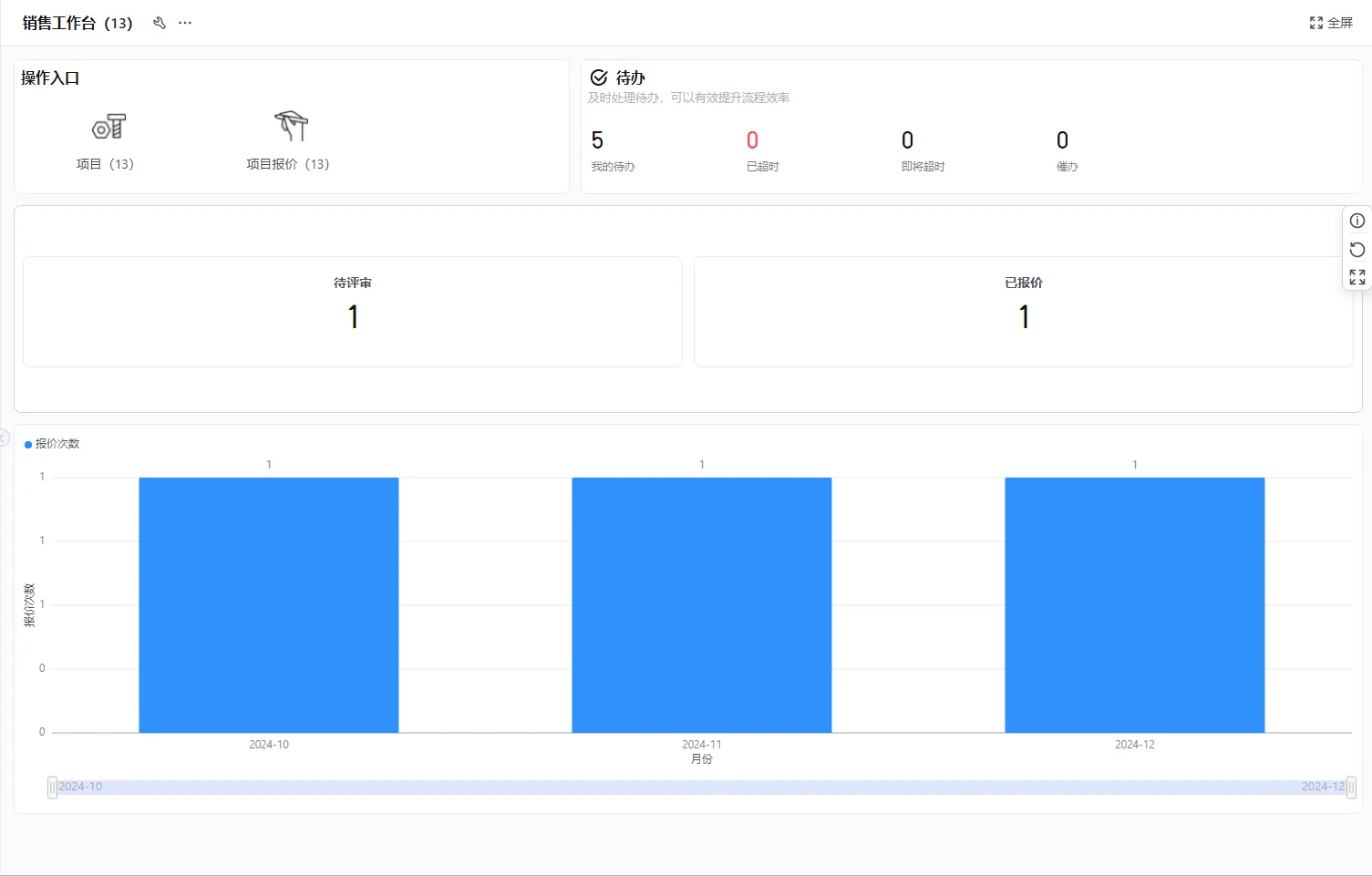

这里不得不提实时可视化看板的功能,车间屏幕直接显示今日计划完成率、设备状态、不良品分布,谁拖延谁超产一目了然,老板手机也能随时查看,这种透明化管理直接压低了沟通成本,另外移动端适配让操作工直接在工位平板点击报工,避免了纸质单据的二次录入错误,毕竟中小厂经不起数据延迟带来的堆料和断料损失。

3、如何用零代码系统搞定生产核心环节

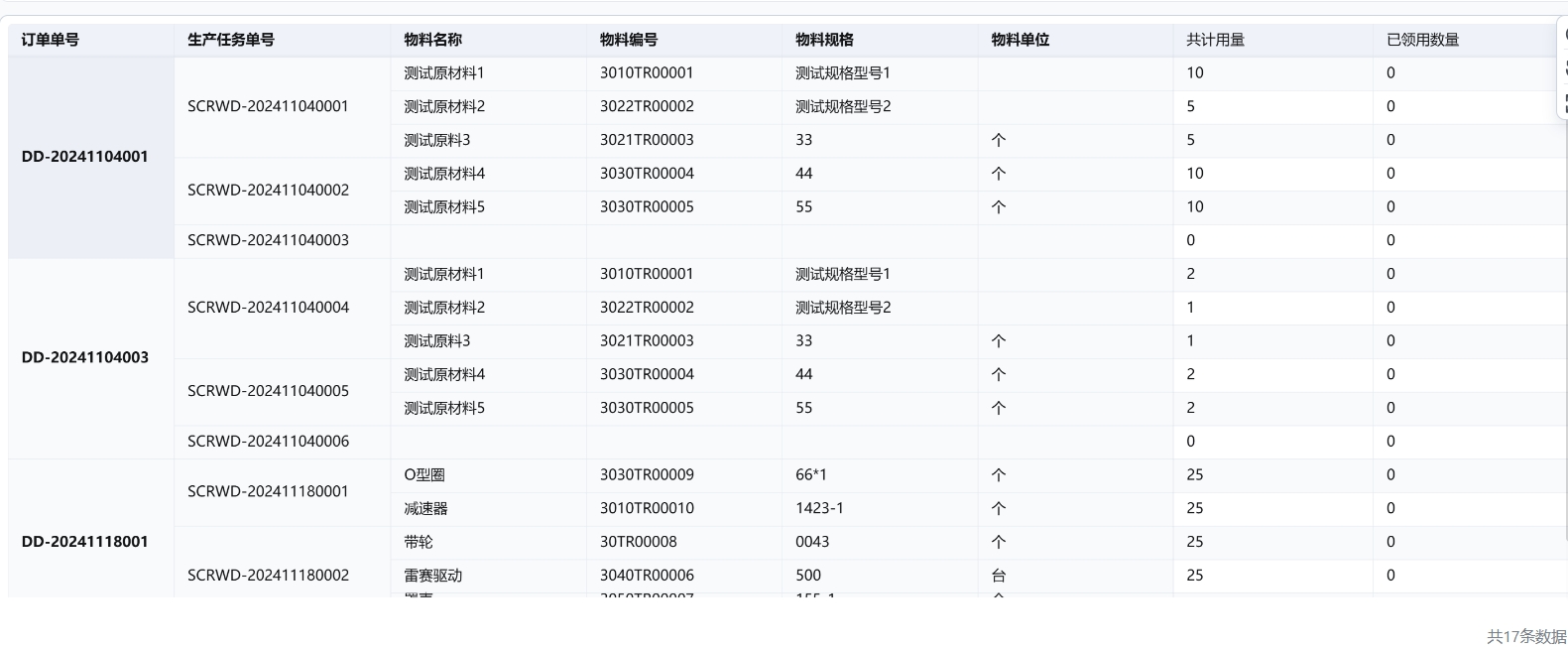

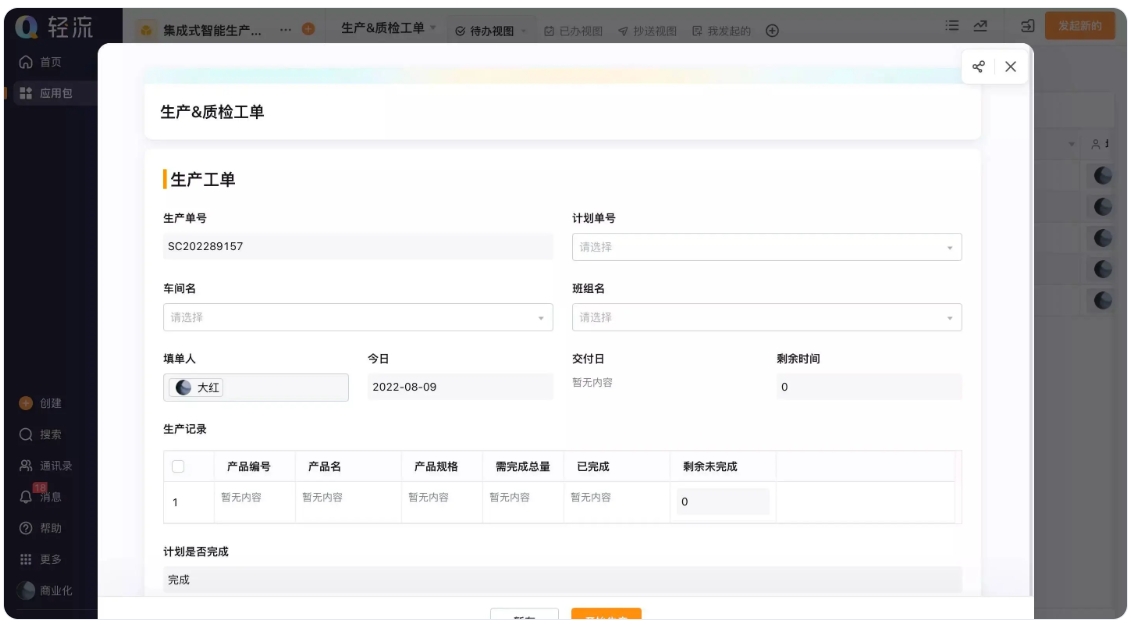

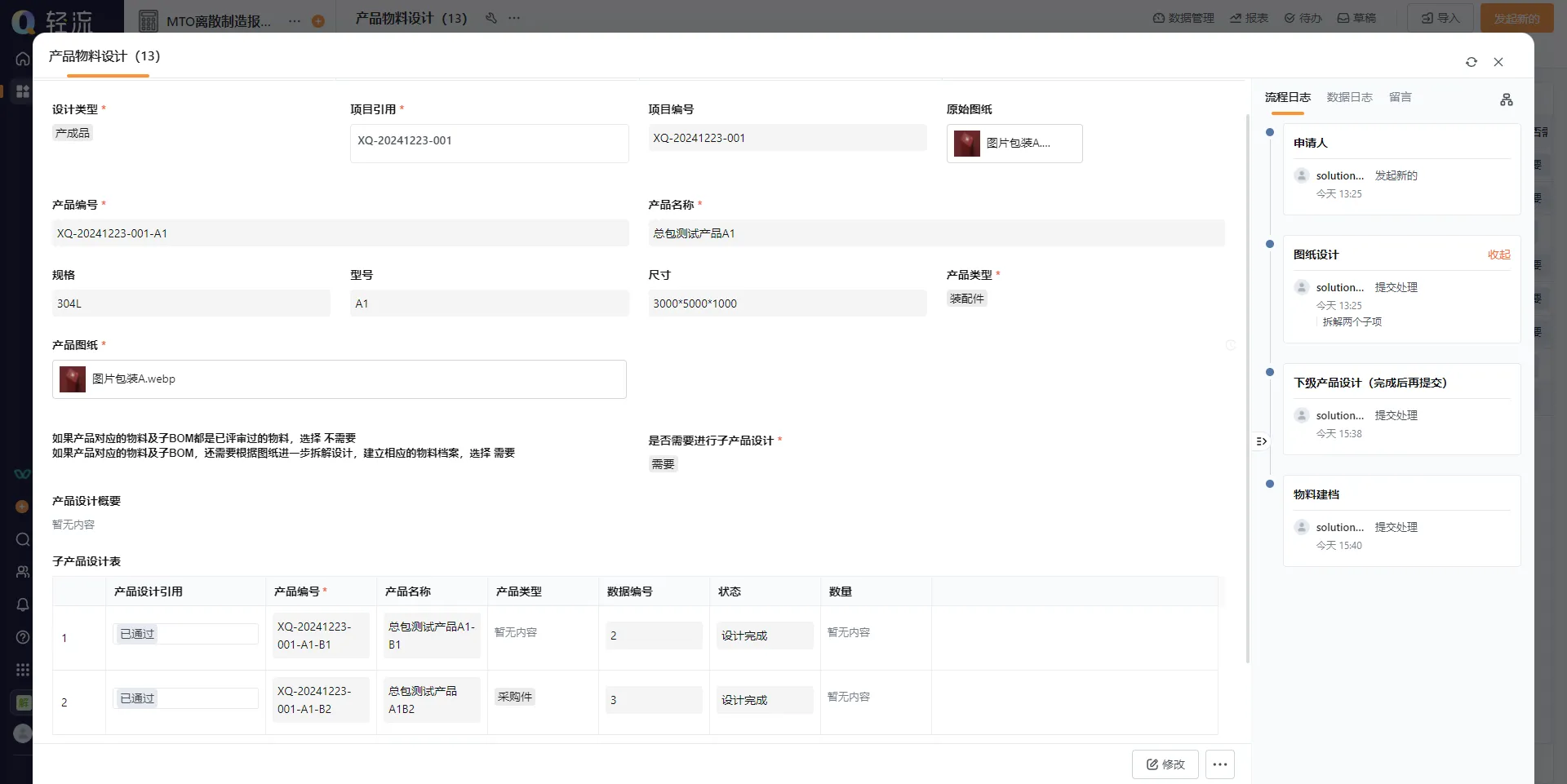

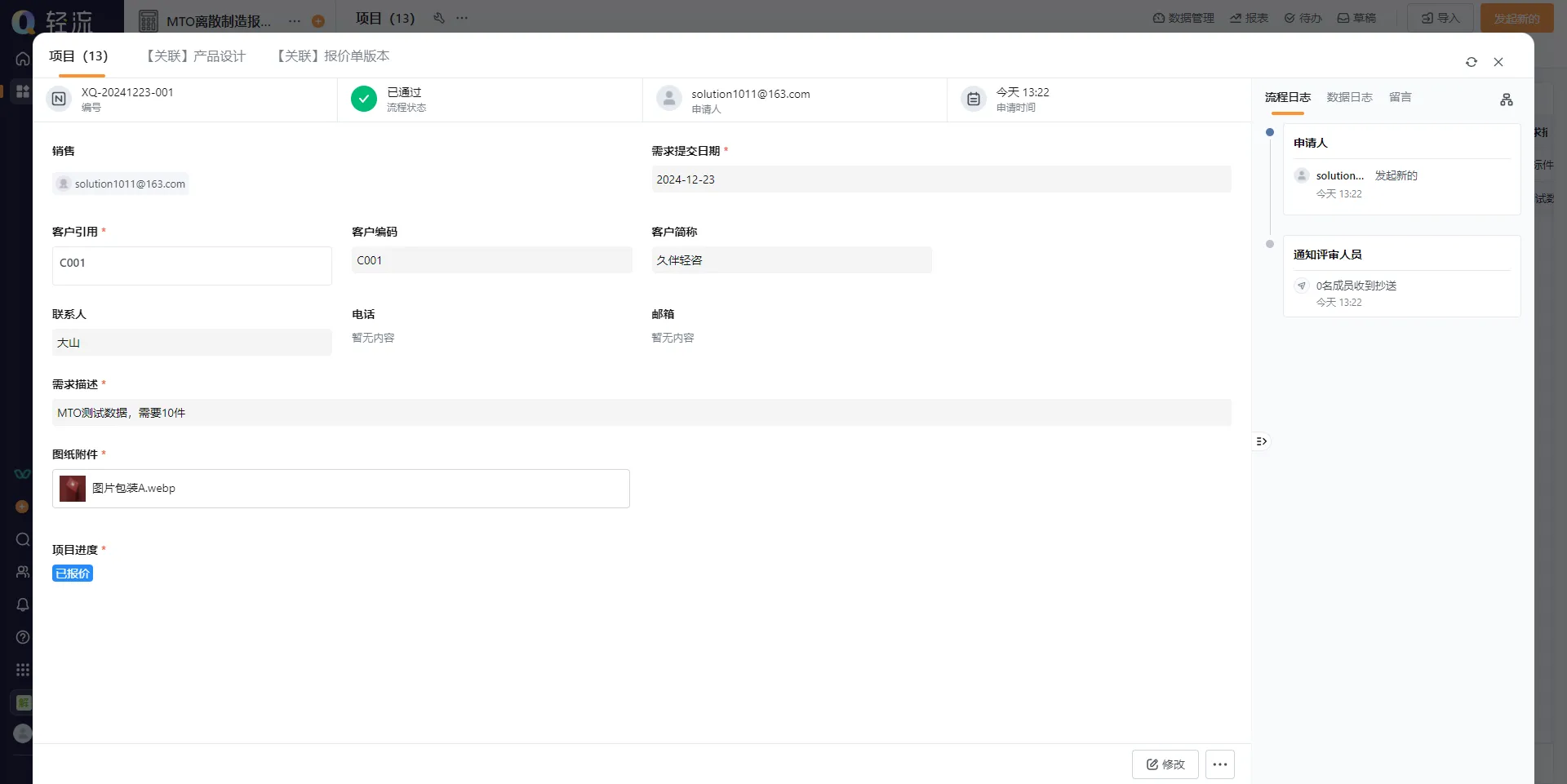

生产管理说到底管的是“人机料法环”五大要素,零代码MES通过模块组合就能覆盖这些场景:工单调度模块自动将订单拆解为工序指令并推送到对应岗位;物料追溯功能通过扫码关联批次与生产环节,出现质量问题时能快速定位到具体批次的操作者和设备;设备状态监控虽不如专业SCADA系统深入,但基本停机、运行、维护状态记录足以满足小厂需求。

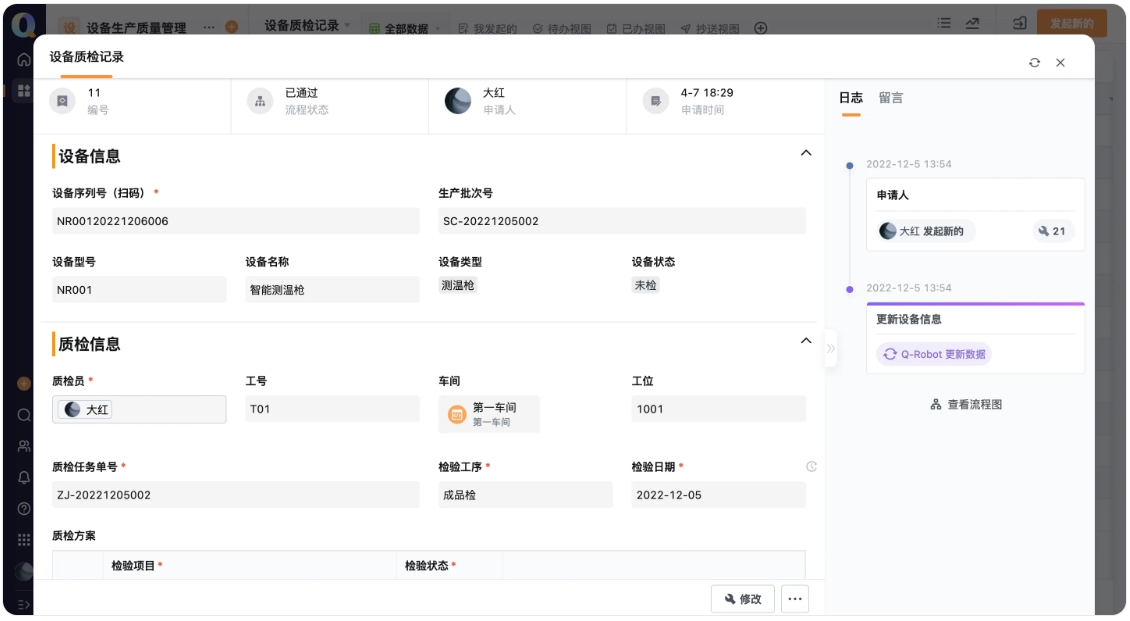

尤其值得强调的是质量管控闭环,从首检、巡检到末检规则均可自定义,系统自动触发预警防止不良品流入下道工序,这种轻量级QMS的整合让中小厂不再需要单独采购质量系统,毕竟模块统一意味着数据不用在不同系统间导入导出,避免了信息孤岛。

4、落地难点与避坑指南

零代码MES虽易用但绝非万能,首先得认清它不适合复杂工艺的离散制造,比如航天级精密加工需要毫秒级数据采集的场景仍需要传统MES,另外企业需警惕“过度自定义”陷阱,有些工厂把流程配置得过于复杂反而拖慢效率,建议先标准化核心流程再逐步扩展。

实施阶段最好采用“30天快赢策略”——首周搭建工单和报工基础模块,第二周接入质量检验,第三周完善看板报表,一个月内必须让全员看到数据改善效果,拖延只会消耗团队信心,毕竟中小厂员工往往身兼数职,持久战式的数字化推广根本行不通。

5、未来性与独家视角

零代码平台正在模糊业务与技术的边界,它或许会催生一种新角色——“生产流程设计师”,既懂车间实操又懂系统配置,这种人比纯IT更懂制造业痛点,另外随着AI代理的发展,未来系统可能通过自然语言描述就能生成应用,比如直接告诉AI“需要一套注塑车间班次产量统计规则”,它自动构建数据模型和界面,这种进化会让数字化门槛进一步降低。

但本质从未改变:工具是手段而不是目的,中小厂真正需要的是用最小成本解决信息流畅问题,而非追求技术完美主义,能够今天上线明天就用起来的管理软件,才是制造业毛细血管的真实需求。

轻客CRM

轻银费控

生产管理

项目管理