优化生产流程,提升质量控制

面对激烈的市场竞争,许多制造企业正迫切寻求通过优化生产流程和提升质量控制来增强核心竞争力。然而,对于刚刚接触生产管理软件系统的企业用户来说,如何选择适合的工具并有效实施,往往是一个充满挑战的过程。这不仅仅是技术的引入,更是管理理念和操作习惯的转变,需要从顶层设计到底层执行的全方位考量。

1、理解生产流程优化的核心

生产流程优化绝非简单的设备更新或软件安装,其核心在于系统性地识别并消除浪费。许多企业首先需要回答一个问题:我们的生产瓶颈究竟在哪里?是通过价值流图分析(VSM)找到的非增值环节,还是物料流动的不畅?例如,一些工厂可能发现,由于工序之间衔接不合理,半成品积压严重,导致生产周期延长和成本上升。优化流程意味着重新规划生产布局,使得材料搬运距离最短、工序之间等待时间减少,甚至引入自动化设备来提升关键环节的效率。

2、质量控制在流程中的嵌入

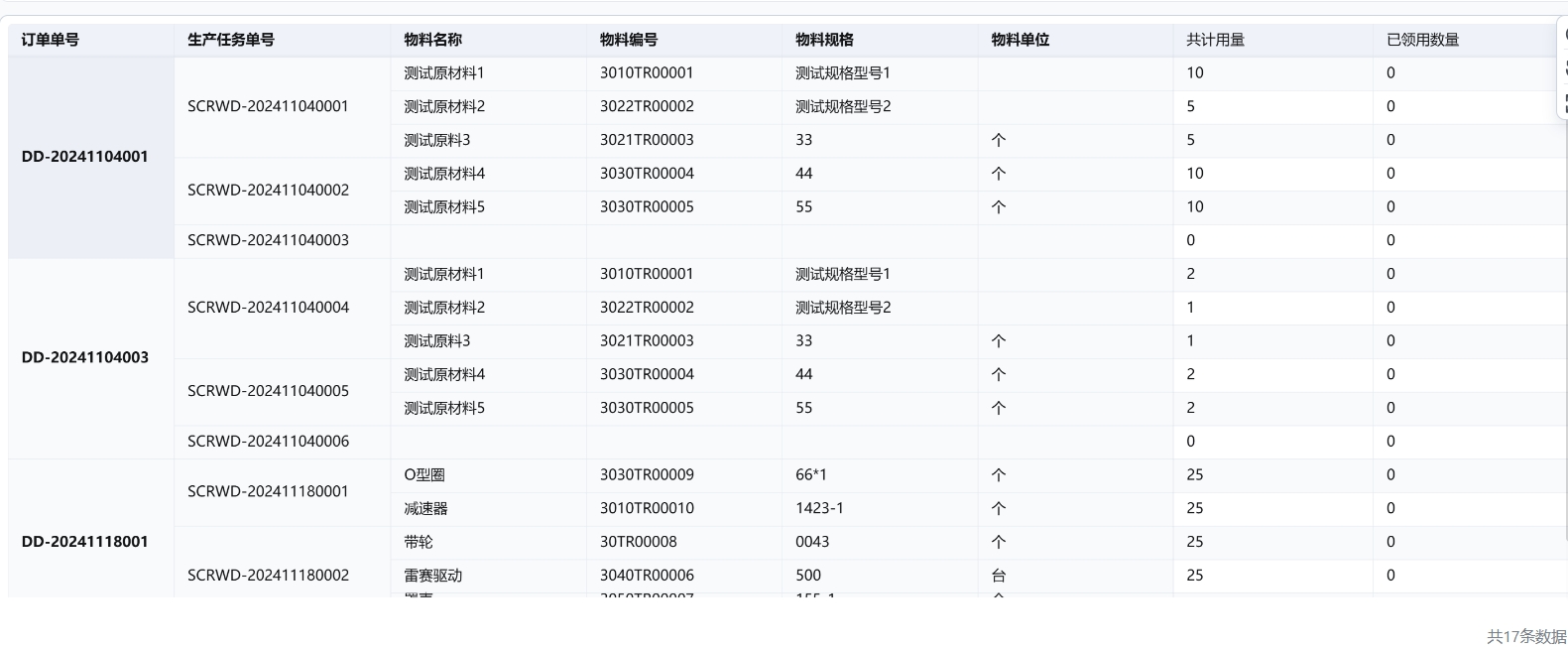

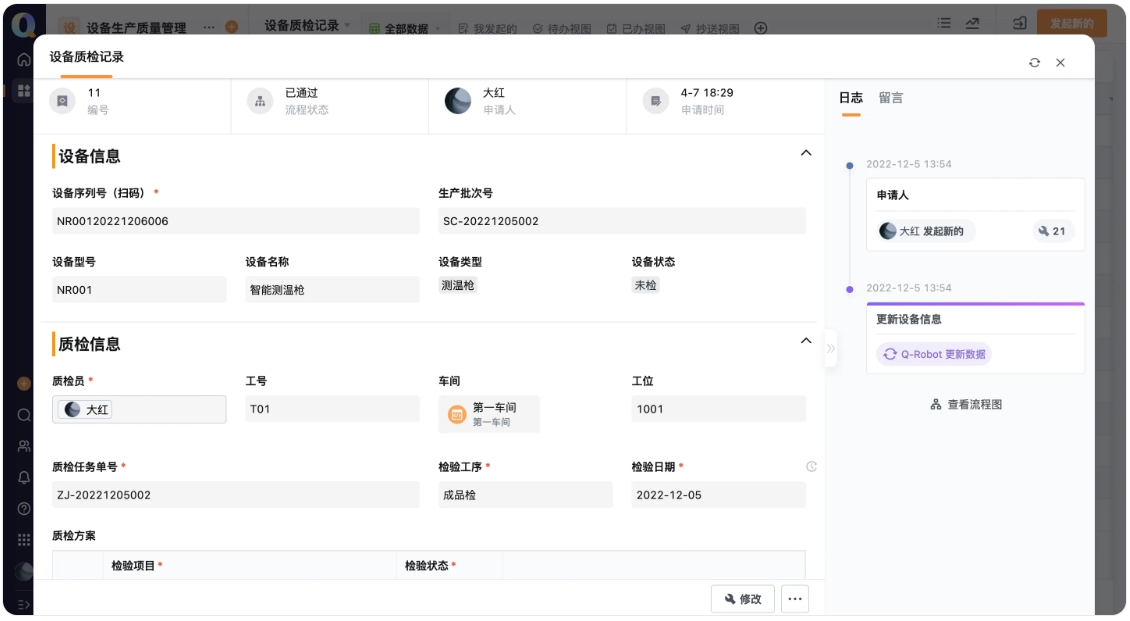

质量控制绝不能仅仅依赖于最终产品的检测,而必须渗透到每一个生产环节中。统计过程控制(SPC)等工具的应用,能够实时监控生产参数的波动,及时发现问题并调整。企业需要建立一套从原材料入库到成品出厂的全过程质量追溯体系。例如,当一批原材料进场时,质检人员需依据标准立即进行抽样测试,并将数据录入系统;任何不合格的物料都应被隔离处理,防止流入生产线。

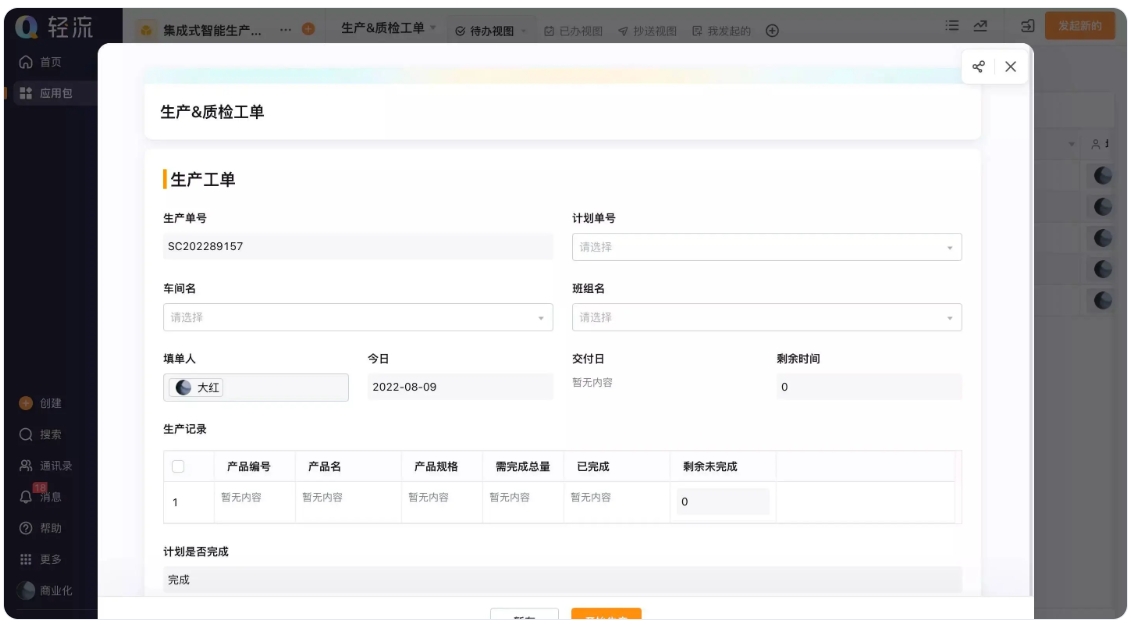

3、生产计划与调度的精细化

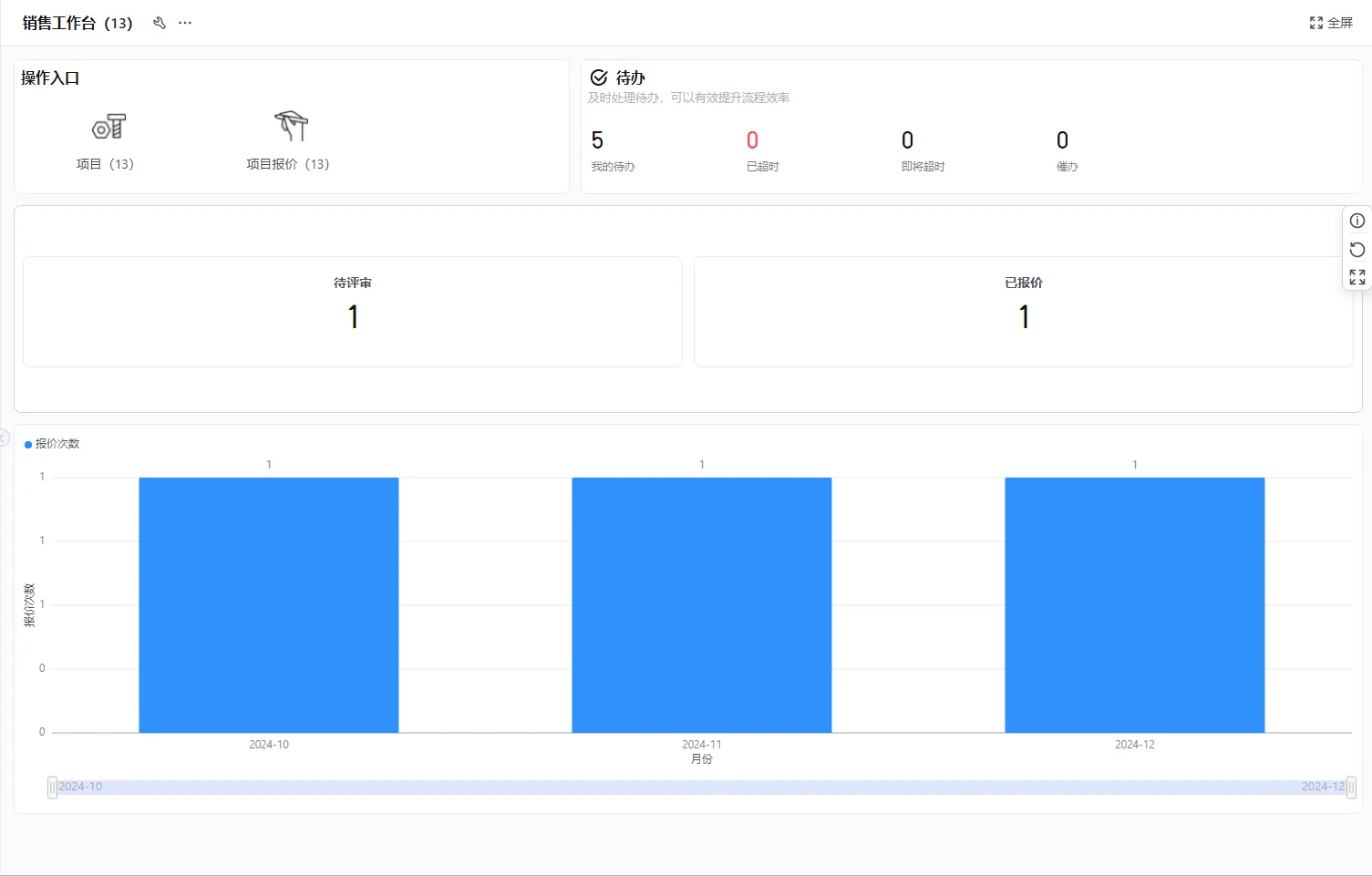

生产计划是确保流程优化和质量控制得以实现的基础。一个常见的误区是,计划仅仅是为了“排产”,而忽视了资源协调和动态调整。高级计划与排程(APS)系统能够基于市场需求、设备状态和人员技能,模拟出最佳的生产顺序和资源分配方案。例如,当紧急订单插入时,系统可以快速计算其对现有计划的影响,并给出是否调整的建议,从而避免交期延误或资源冲突。

4、技术工具与人性的结合

许多企业投入大量资金引入ERP、MES等系统,却未能发挥其价值,根源在于忽视了“人的因素”。员工对新工具的抵触、操作不熟练,或者管理流程未能适配系统逻辑,都会导致实施效果大打折扣。因此,除了选择功能强大的软件外,企业必须注重员工培训和激励机制的设计。定期组织技能竞赛、将系统使用效率纳入绩效考核,都是促使员工主动拥抱变化的有效方式。

5、持续改进是一种文化

优化和质量提升不是一次性项目,而需要成为一种组织文化。精益生产中的Kaizen(持续改进)理念强调,每一位员工都应被鼓励发现生产中的问题并提出改进建议。例如,某企业通过设立“改善提案箱”,每月收集并实施员工的小创新,逐年累积实现了生产效率的显著提升。这种自下而上的动力,往往比自上而下的指令更具持久性。

独家见解:避免“过度工具化”的陷阱

许多企业在推行生产流程优化时,容易陷入“过度工具化”的陷阱——过度依赖软件系统或高端设备,而忽视了管理逻辑的梳理。实际上,再先进的系统也只是工具,如果企业自身流程混乱、职责不清,系统反而可能放大这些问题。因此,在投资软件之前,建议企业先花时间进行内部流程审计,明确各部门的权责和协作机制。唯有这样,技术工具才能真正赋能管理,而不是成为负担。

轻客CRM

轻银费控

生产管理

项目管理