MES制造执行系统如何应用?5S现场管理分几步实施?

车间生产效率低、物料浪费严重、质量问题频发,你是不是也在为这些痛点头疼?😣 其实很多中小企业的生产管理,还停留在“人盯人”的原始阶段,但市场竞争可不等人啊!那么,究竟该怎么通过系统化的方法提升车间管理水平呢?博主经常使用的MES和5S,或许能给你一些启发。

1️⃣ MES系统到底是什么?为什么能提升效率?

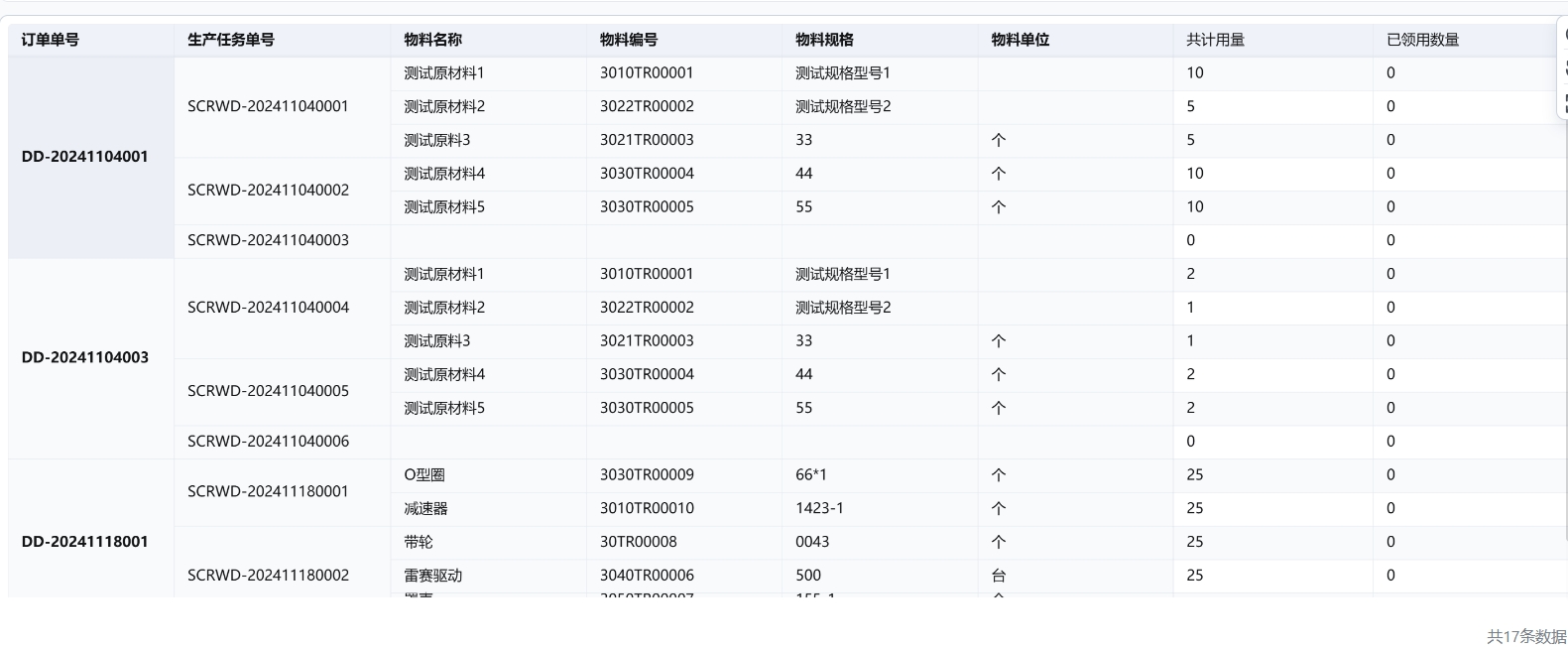

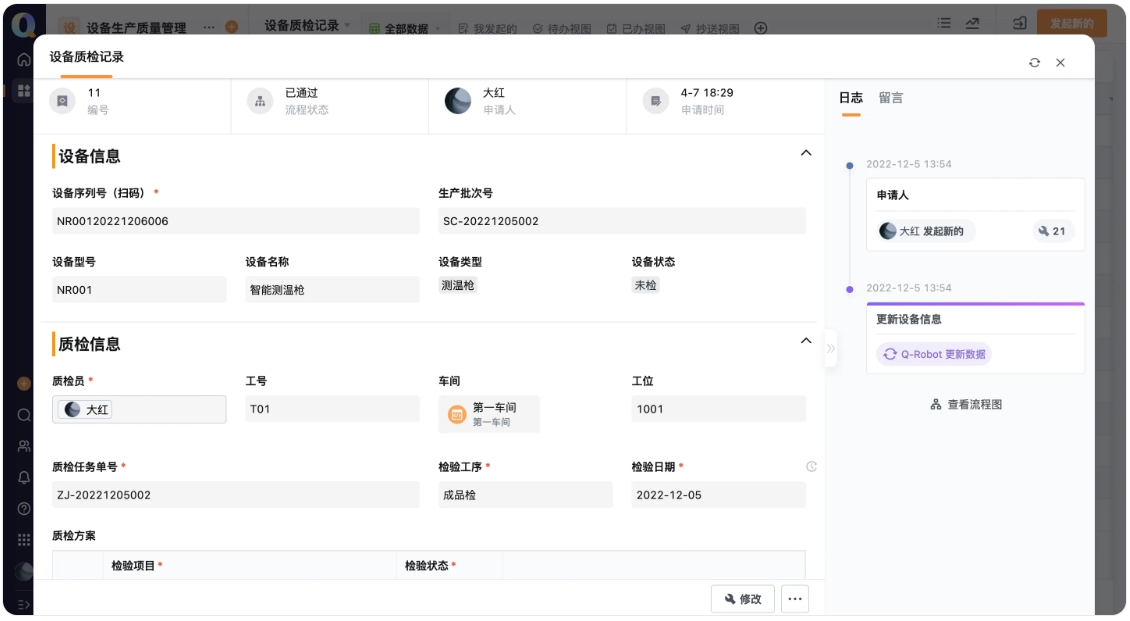

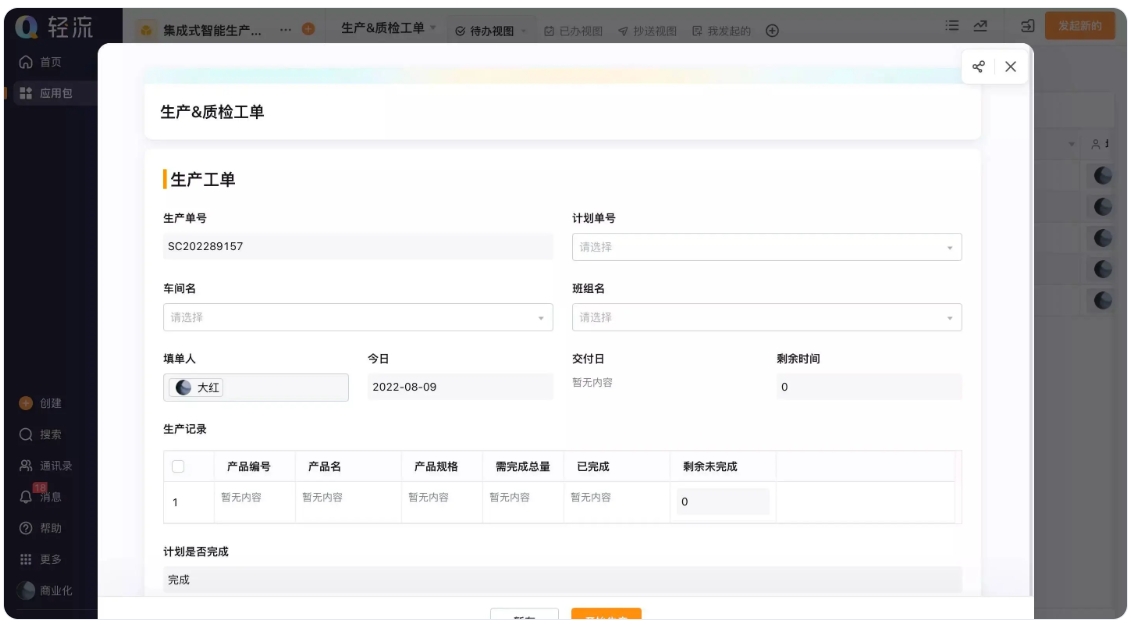

MES(制造执行系统)可不是简单的数据记录工具,它是连接ERP计划和车间现场的关键层🤖。它主要做三件事:实时监控生产状态、采集设备数据、管理工单执行。举个例子,当生产线某个工位出现堆积,MES会立刻告警并调度资源,避免整条线停摆。但有些朋友可能会问:“系统这么复杂,中小企业怎么落地?”其实关键在于分阶段实施——先从工单管理模块试跑,再逐步扩展至质量追溯和设备互联。

2️⃣ 5S现场管理究竟分哪几步?

5S可不是大扫除!它的核心是“通过环境秩序提升效率”✨。整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)——这五步环环相扣。比如“整顿”阶段需要给工具设计定位线,让任何物品都能30秒内找到;而“素养”则是培养员工习惯性遵守规则。云哥见过太多企业只做前3S,最后2S流于形式,反而浪费了人力。所以执行时一定要配套考核制度,每周复盘评分!

3️⃣ 如何用MES和5S联动降低成本?

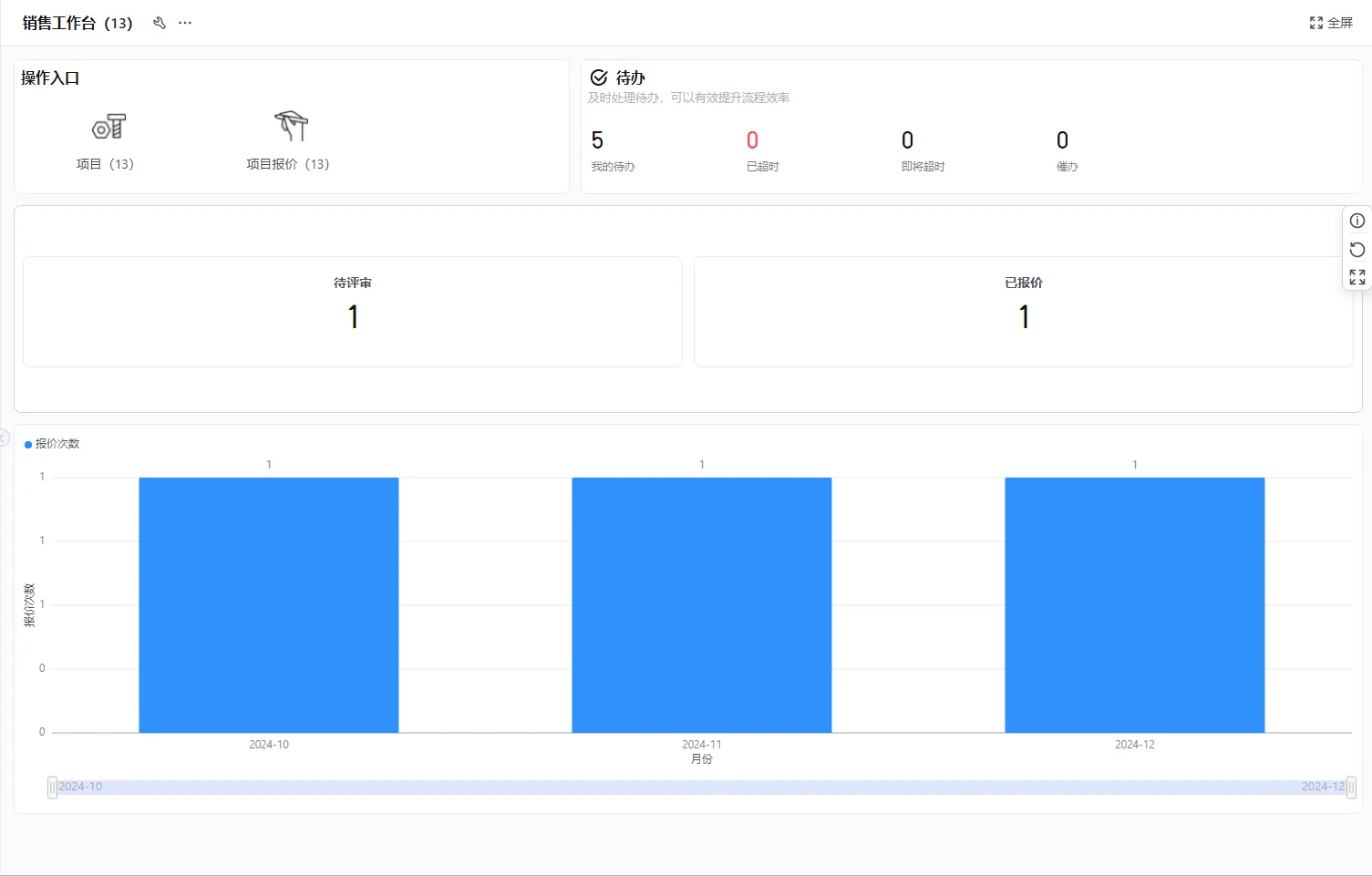

MES的数据能力+5S的现场基础=绝配!📊 比如通过MES统计设备停机时间,发现某台机器因物料堆放混乱导致频繁换线延误。这时候5S的“整顿”规则就能针对性优化物料区布局,减少搬运时间。博主建议用“低成本试点法”:选一条样板线跑通流程,让员工看到实效(比如换线时间从20分钟缩至5分钟),自然愿意推广。

4️⃣ 不推行数字化管理会怎样?

传统车间最大的风险是“黑箱操作”——生产进度靠班长喊、质量数据靠纸笔填📝。一旦出现批量缺陷,根本追不到根源环节!更可怕的是,经验丰富的老师傅退休后,新员工连标准工艺都学不全。通过MES的工艺参数数字化和5S的标准可视化,其实是在为企业积累知识资产。

5️⃣ 小企业没预算怎么办?

其实很多MES轻量版(如基于WPS+扫码枪的方案)成本不到万元💰!5S更不需要巨额投入,先从整理废料区、贴工具定位线开始,一个月就能见效果。关键是企业主要亲自带队,把“坚持”变成文化。比如博主参观过一家注塑厂,老板每天早会带全员巡场5分钟,三年下来产能提升了34%!

💡 心得建议:

车间管理的本质是“人机料法环”的协同,但太多企业沉迷买设备却忽视流程优化。建议先用5S打好现场基础,再通过MES抓数据闭环,避免系统变成摆设。最后提醒:员工培训一定要贯穿始终——毕竟人才是执行的灵魂!

轻客CRM

轻银费控

生产管理

项目管理