车间安全管理细则,班组长现场管理流程

1. 初探车间安全与现场管理

对于刚接触生产管理的新手来说,车间安全管理和班组现场操作就像是两个陌生的“大家伙”,乍一看复杂,但拆解后就会发现核心逻辑并不难懂。安全不是贴在墙上的标语,而是每个动作的细节;而现场管理也绝非只是盯着产量,它关乎资源调配、人员协作和效率优化。许多小白会问:到底该怎么入手?其实关键在于建立标准化流程,让每个人清楚“什么时间该做什么、如何做、为什么这么做”。举个例子,车间安全中最容易忽略的是设备日常点检,而班组长最常陷入的误区是忙于救火而非预防——这就是流程缺失的典型表现。

2. 安全细则:从纸上规定到落地行动

车间的安全管理常常被误解为“一堆繁琐规矩”,但它的本质是保护人与设备的核心防线。对于新站而言,推行安全细则需聚焦三点:

明确责任到人:不是简单说“注意安全”,而是具体到“张三负责每日检查冲压机急停按钮功能是否正常”,配合记录表单和签字确认,避免责任模糊。

培训与模拟结合:单纯讲课效果有限,建议定期组织应急模拟演练(如模拟设备漏电或物料泄漏),让员工在实操中理解规则意义。

动态优化机制:安全细则不是一成不变的。比如新型设备引入后,需评估原有流程是否覆盖新风险——这意味着班组长需定期汇总一线反馈,推动流程迭代。

3. 班组现场管理的实战框架

班组长是车间管理的“神经末梢”,他们既要懂技术又要管人。优秀的现场管理不是“管死”员工,而是通过流程减少不确定性。以下是可快速上手的四个步骤:

任务可视化分配:用白板或数字屏实时更新当日任务、进度及问题点,避免口头传递导致信息失真。

异常响应机制:规定“10分钟内上报问题+30分钟内初步处理”的时限,防止小问题堆积成大故障。

交接班标准化:设计包含设备状态、未完成订单、待处理风险的交接清单,确保班次间无缝衔接。

数据简单化收集:忌复杂报表,只需记录关键指标(如工时利用率、不良品数量),用于每周复盘改进。

4. 安全与现场管理的协同价值

单谈安全或单抓生产都是片面的——两者本质是共生关系。比如某车间曾因追求速度省略安全确认步骤,导致设备故障率上升,反而拖慢整体进度。真正的管理高手会通过流程设计让安全成为效率的助推器:例如将安全点检嵌入生产准备环节,形成“操作前必检”的习惯。值得注意的是,流程推行初期总会遇到阻力,这时需通过正面案例激励(如表彰主动上报隐患的员工)来培育文化,而非单纯强制。

5. 给新手的入门建议

如果你刚接手车间管理,别试图一夜改变所有问题。从小处试点再推广:先选择一个关键工位或高风险环节落实细则,成熟后复制到其他区域。同时,避免过度依赖技术工具——再先进的系统也需要人来执行,所以培养骨干比购买软件更重要。记住,流程是框架,但真正让它运转的是人对价值的认同:只有当员工意识到“这些规则保护的是我自己”,管理才真正活了起来。

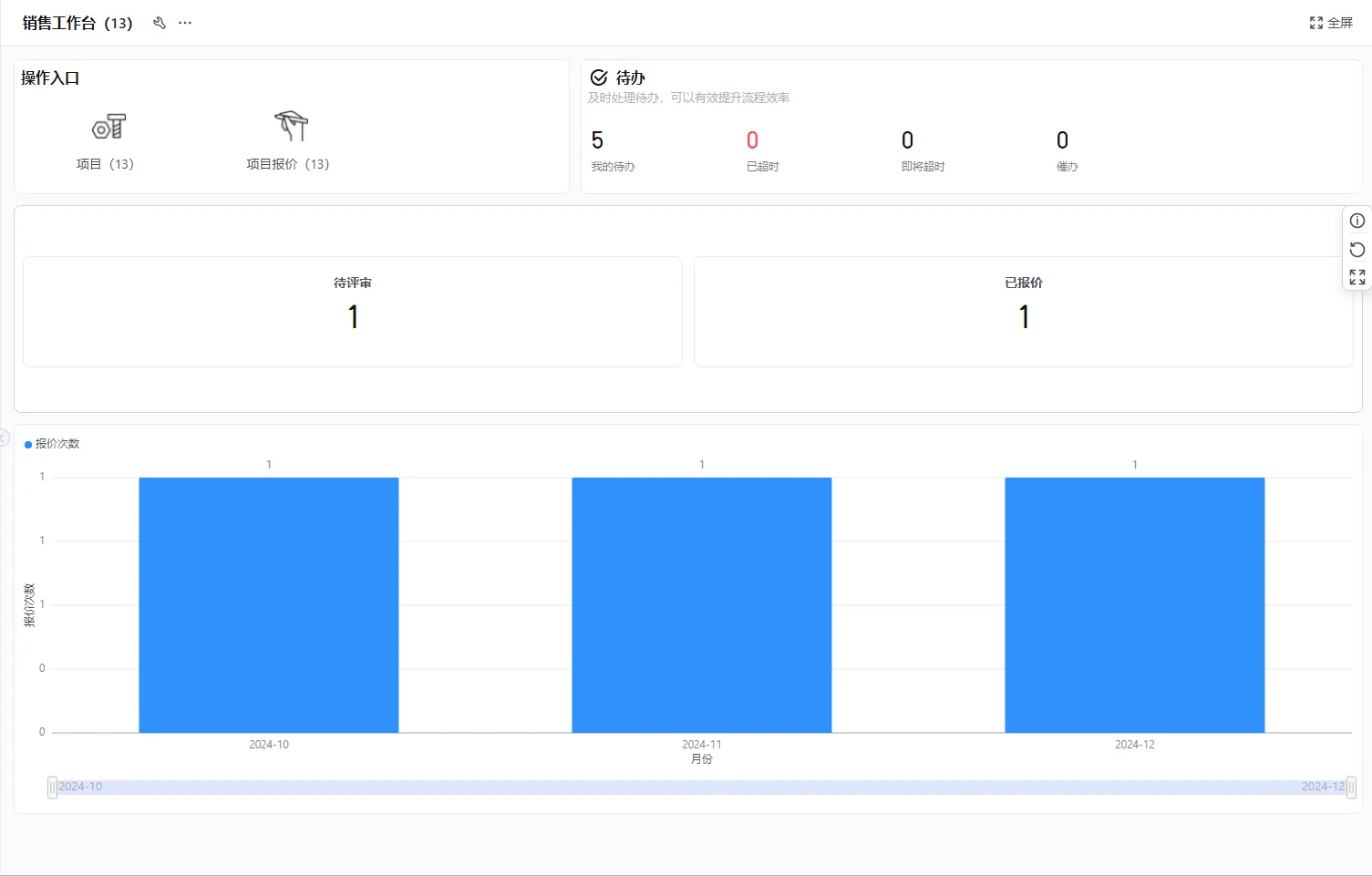

轻客CRM

轻银费控

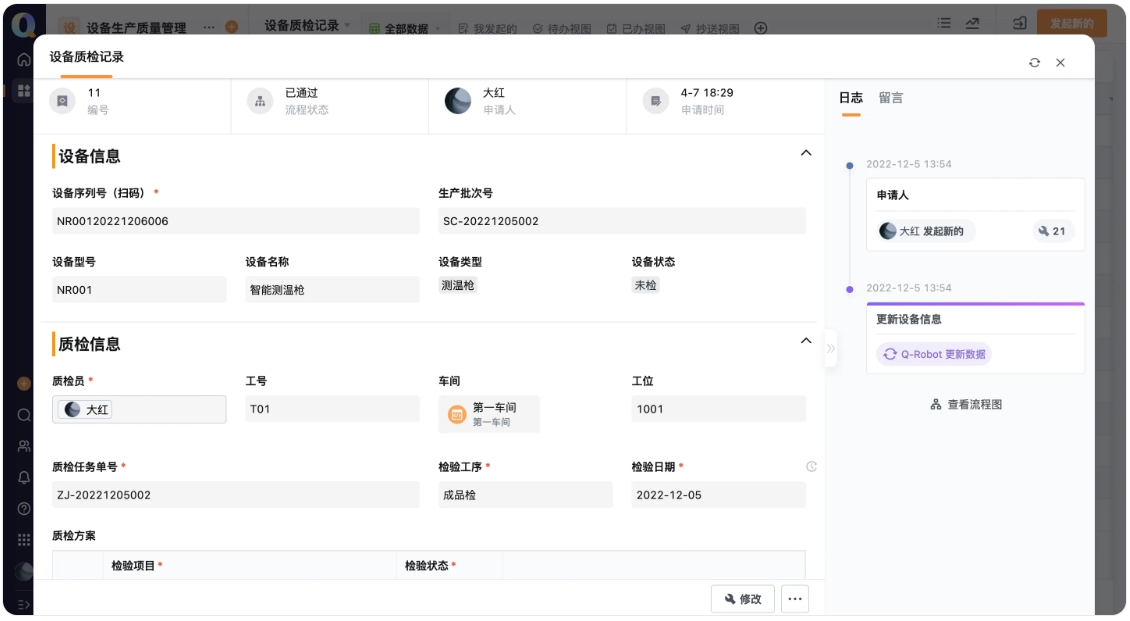

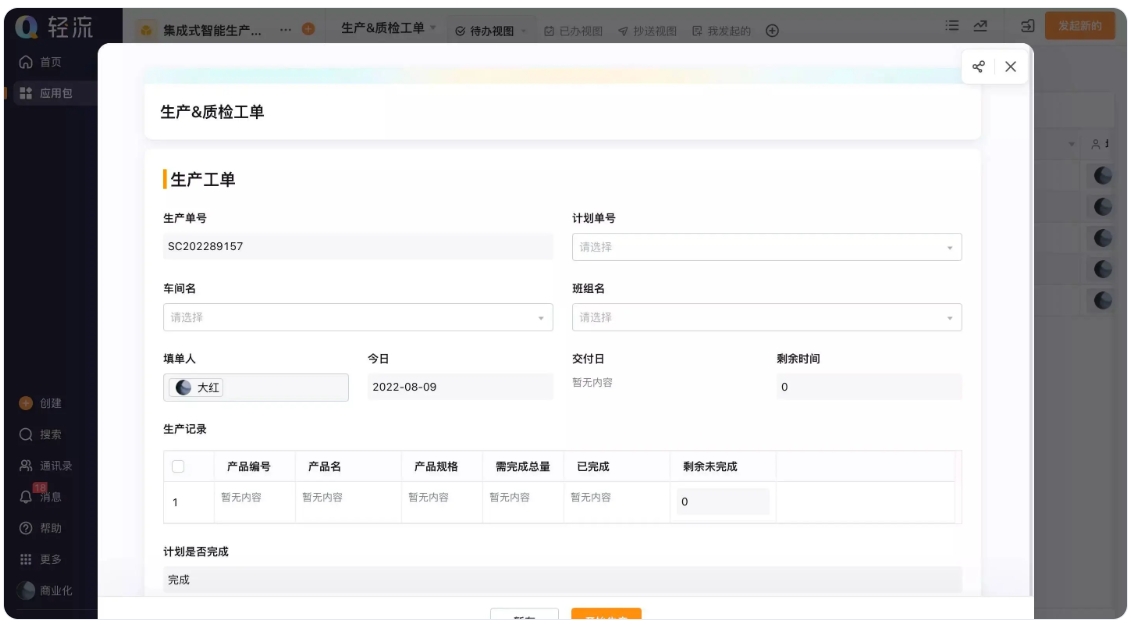

生产管理

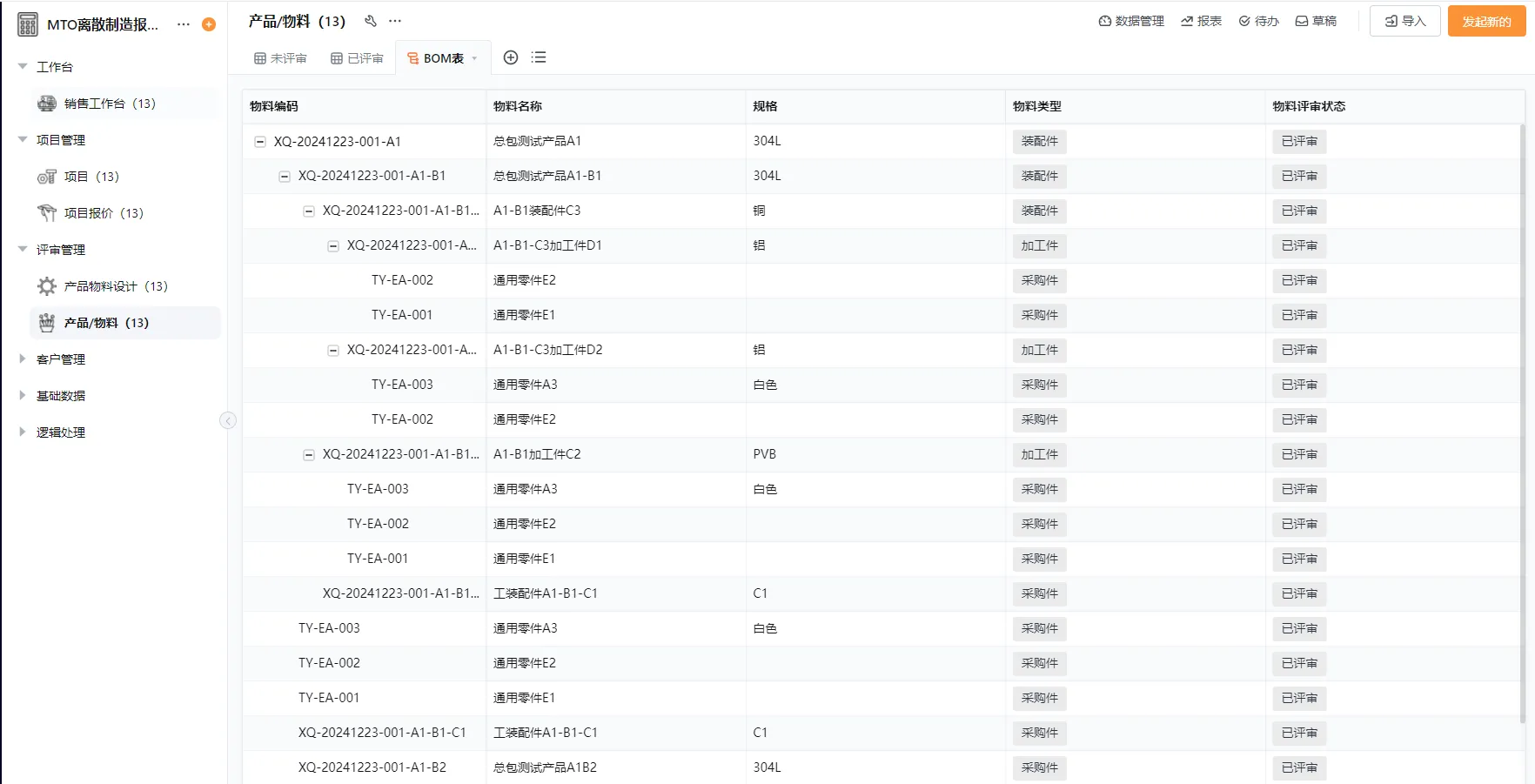

项目管理