生产线质量控制方法,车间设备维护保养计划

1、认识生产线质量控制的真正意义

为什么我们总是强调质量控制在车间管理中的核心地位?事实上,质量控制绝不是简单的事后检验,而是从原材料进场到成品出厂的全流程嵌入。很多新手管理者误以为“质量是检出来的”,殊不知它其实是“生产出来的”。具体来说,产线质量管控至少涵盖几个维度:工艺标准的执行稳定性、人员操作的规范性、设备状态对品质的影响以及环境因素的防控。例如,工人未按标准作业书操作、设备精度偏移或车间温湿度失控,都可能导致批次性问题。因此,质量管控必须前置化,要把问题消灭在萌芽阶段,而非等到质检环节才暴露问题。

2、实用质量控制方法:从防错到自互检

生产线质量管控有哪些容易上手的方法?对于新手来说,可优先聚焦以下三点:

推行标准化作业(SOP):确保每一个操作步骤都有明确规范,减少人为随意性。

引入防错装置(Poka-Yoke):比如使用特制工装治具,避免零件装反、漏装或错装。

建立自检与互检制度:操作员对自己工序产出进行自查,并对上一道工序进行确认,实现质量层层把关。

尤其值得注意的是,质量意识必须落实到每一个人,而不是只依赖质检员。车间可以设置质量看板,实时公示各班组次品率,并配套适当的奖惩机制,让员工主动重视品质问题。

3、设备维护保养:不止是“坏了再修”

设备为什么总在关键时候掉链子?很多车间管理者陷入“重生产、轻维护”的误区,直到设备停机才匆忙报修,反而造成更大损失。设备维护应转向预防性为主,即通过日常点检、定期保养和精度校准来避免突发故障。具体措施可包括:

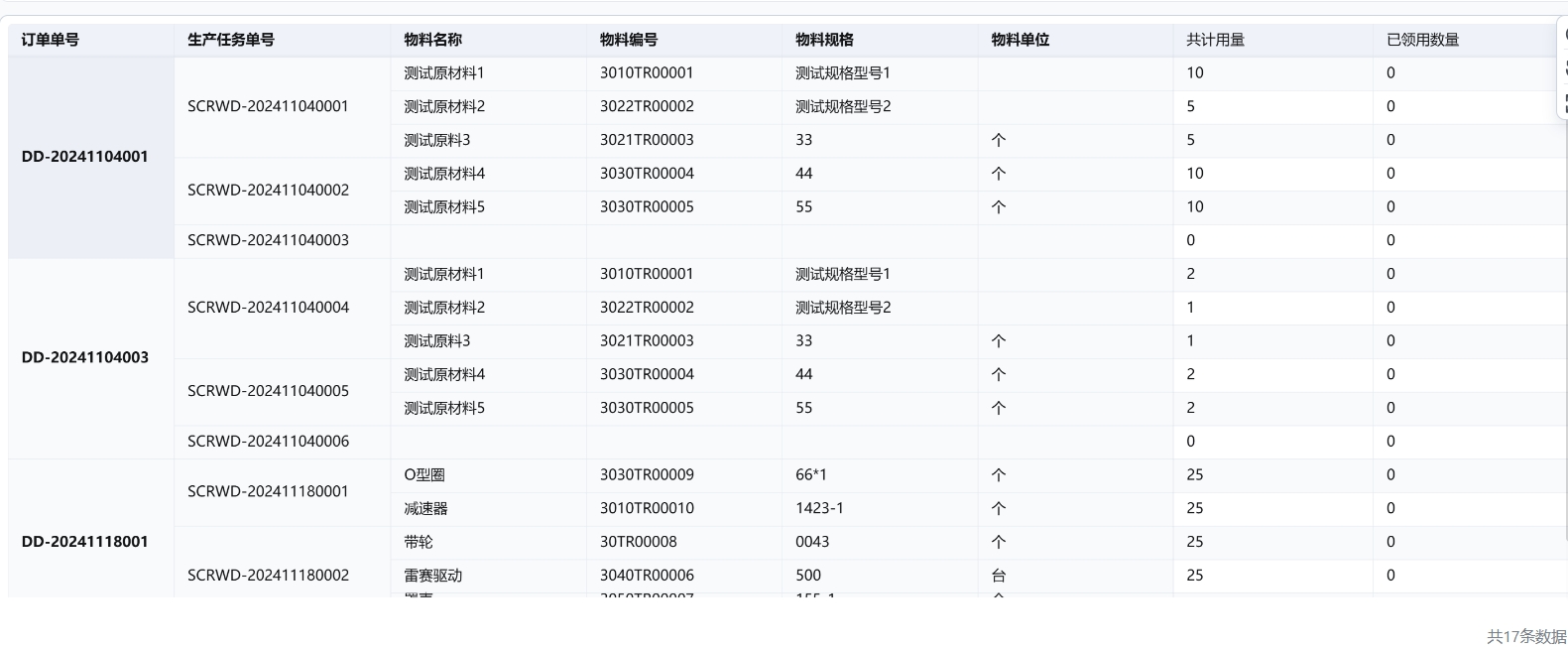

制定设备保养计划:明确每日、每周、每月需执行的保养项目及标准。

实施全员生产维护(TPM):鼓励设备操作人员参与日常维护(如清洁、润滑、紧固),而非仅仅依赖维修团队。

建立设备健康档案:记录故障历史、维修次数、更换零件等信息,逐步积累数据以预测寿命周期。

4、质量与设备管理的协同:一体化才是高效之道

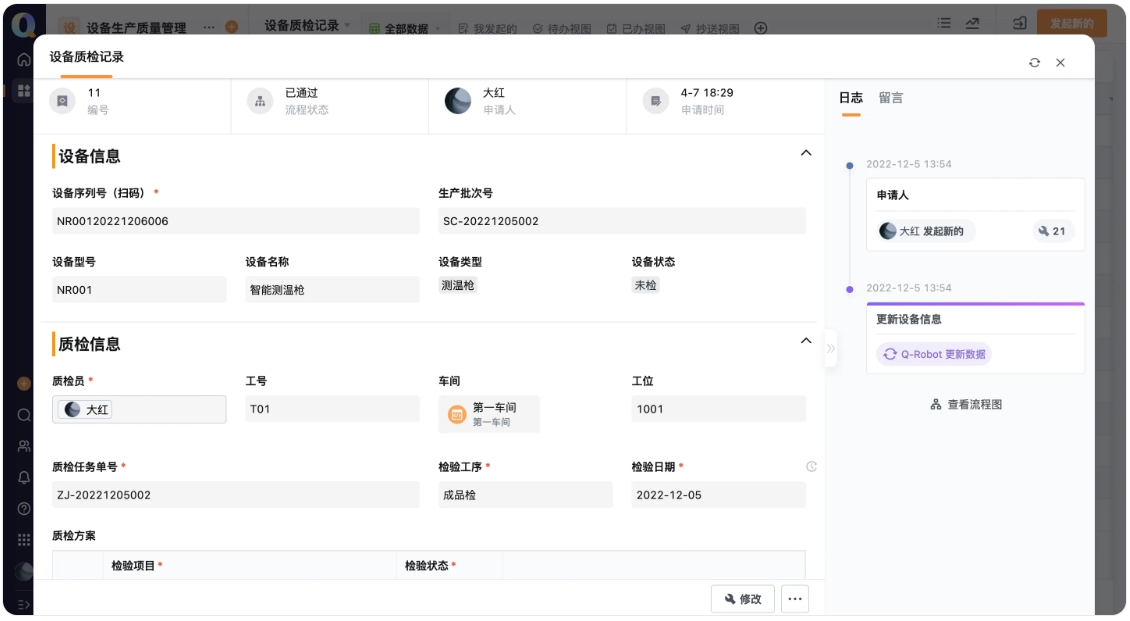

质量和设备管理如何实现“1+1>2”?设备状态会直接制约产品质量。例如,模具磨损可能导致零件尺寸超差,机床振动可能影响表面加工精度。因此,车间需打破职能壁垒,让设备管理和质量管控共享数据、协同决策。简单来说:

设备精度校准与产品质量标准挂钩,定期验证设备参数是否仍符合质控要求。

故障停机和品质异常联动分析,比如若某设备维修后频繁出现加工不良,需反思维修质量或工艺参数是否需重新设定。

5、写给新手:迈出长效管理的第一步

如果你刚接触车间管理,不必追求一步到位。建议先从一个小区域、一条生产线或一类设备试点,例如:

选择一条瓶颈产线,导入5S基础管理并结合每日设备点检;

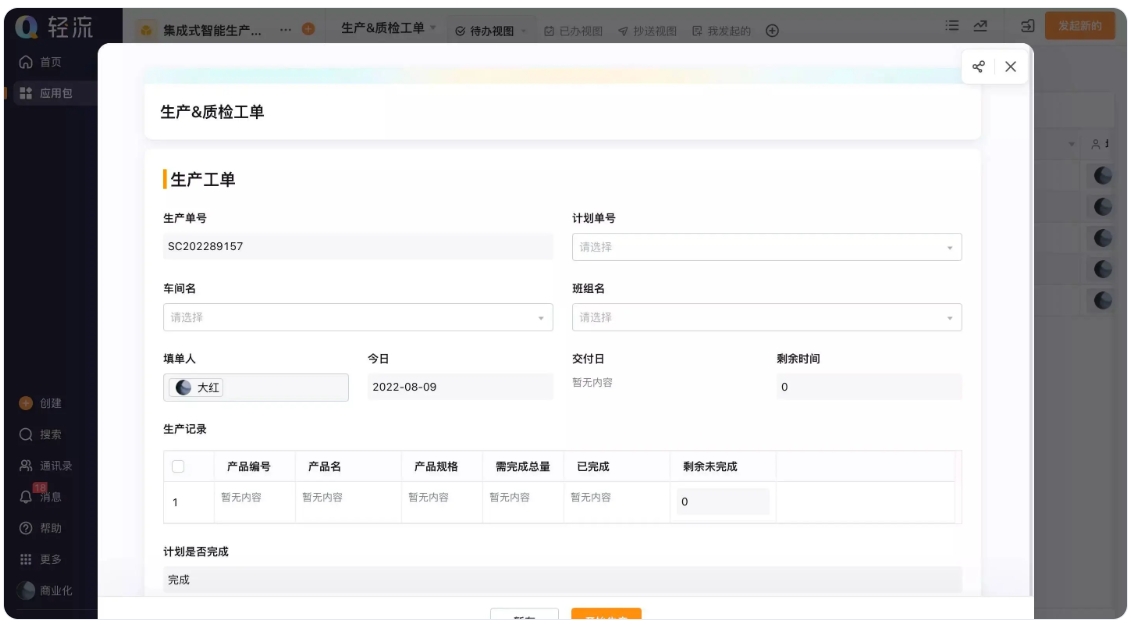

在该产线建立质量数据日报机制,跟踪缺陷类型和设备停机时间;

每周组织一次产线班组会,让操作工分享遇到的问题和改进想法,逐步培养全员参与的文化。

记住,持续改善比短期推行一大堆制度更重要。管理没有完美方案,只有是否适合当前车间现状的可行路径。

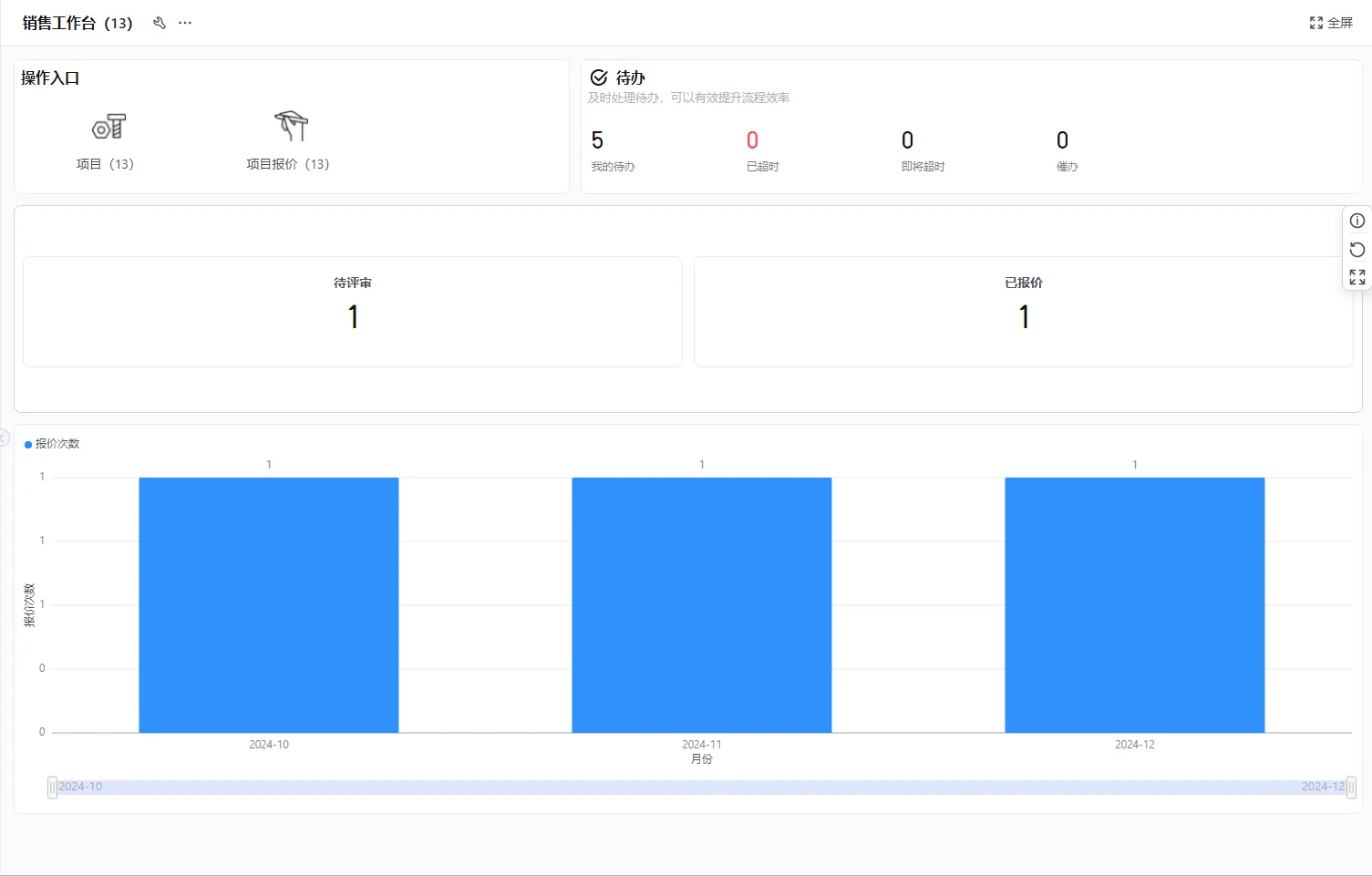

独家视角:不少企业迷信“高大上”的智能管理系统,却忽视车间最基础的标准化和员工习惯培养。其实,再先进的系统若没有人的严格执行和设备的稳定可靠,也难以发挥作用。先打好质量意识和维护文化的地基,数字化工具才能真正赋能车间管理。

轻客CRM

轻银费控

生产管理

项目管理