生产线布局优化,车间成本控制策略

在现代制造业中,生产线布局优化和车间成本控制策略往往是决定企业能否在激烈市场竞争中脱颖而出的关键因素。许多刚接触生产管理的新手可能会觉得,车间管理无非就是管好人、做好产品,但事实上,合理的生产线布局不仅能大幅提升效率,还能间接降低运营成本,而成本控制也绝非简单地“省钱”,它涉及到流程优化、资源分配和持续改进的系统性工程。对于一家新起步的工厂或车间来说,这两者更是夯实基础、快速形成竞争力的核心。那么,到底什么样的布局才算“优化”?成本控制又如何在不影响质量的前提下实现?这些问题正是很多管理者初期的困惑,而本文将围绕这些话题展开探讨,力求用通俗的方式帮新手小白理解其中的门道。

1、生产线布局的核心原则

生产线布局的好坏,直接影响到物料流动的顺畅性、员工操作的便捷性以及整体生产效率。优化的布局应当尽可能减少物料搬运距离,避免工序之间的交叉和回流。举个例子,如果上一道工序的输出就是下一道工序的输入,那么这两个工位就应该紧邻布置,否则中间多余的移动和等待都会造成时间与资源的浪费。同时,也要考虑人机工程学,即员工在工作时是否舒适、安全,是否能够高效地操作设备和工具。一个常见的误区是只追求设备摆放紧凑,却忽视了员工的操作空间,导致疲劳和错误率上升。

此外,布局还需要具备一定的灵活性和可扩展性,以便应对订单变化或产品线调整。比如预留一些缓冲区域或通用工位,在需求突变时能快速调整生产节奏。对于新手管理者来说,不妨从“整理、整顿、清扫、清洁、素养”这5S管理法入手,先让现场井然有序,再逐步迭代优化。

2、成本控制的关键策略

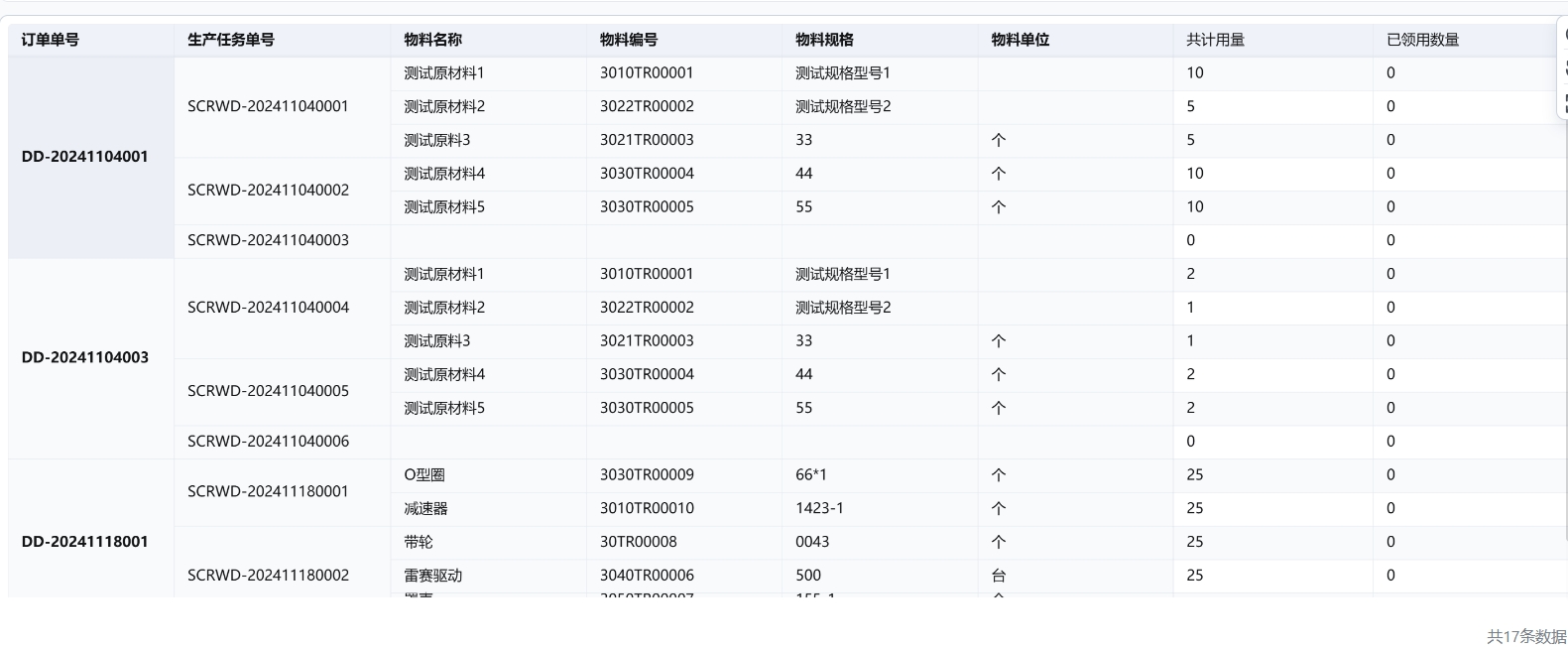

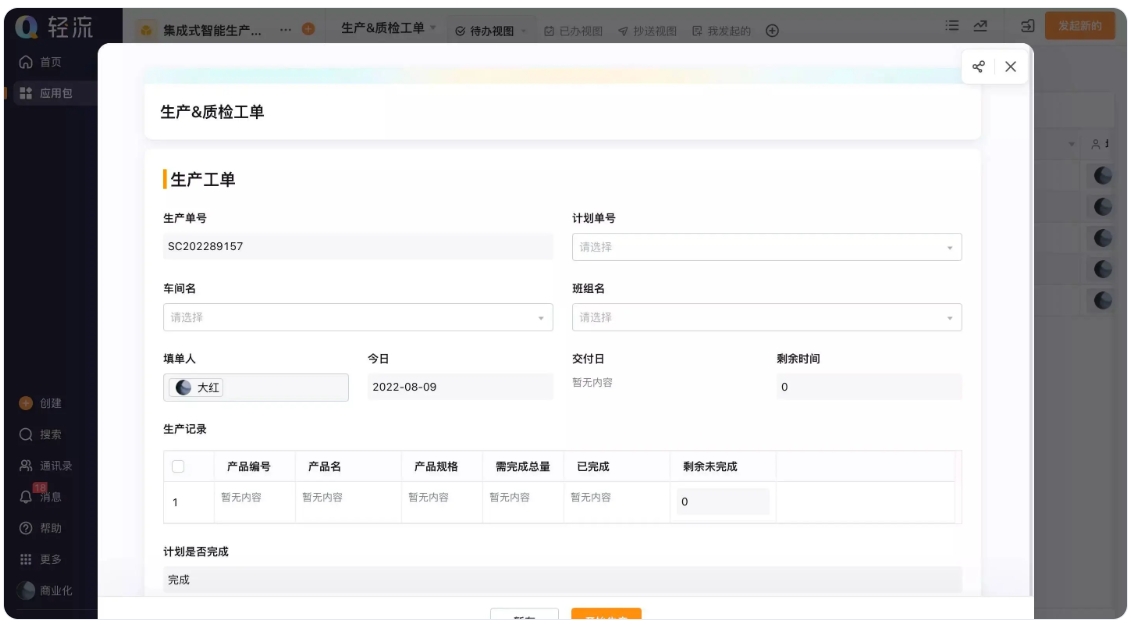

成本控制绝不是一味地削减开支,而是通过消除浪费、提升效率来实现降本增效。制造业中常见的浪费包括过度生产、库存积压、不必要的动作和等待时间等。例如,减少库存积压不仅能释放资金占用,还能降低仓储和管理成本。实现这一点需要精确的物料计划,确保物料按时到位又不过量存储,其中物料需求计划(MRP) 和准时生产(JIT) 理念都能发挥重要作用。

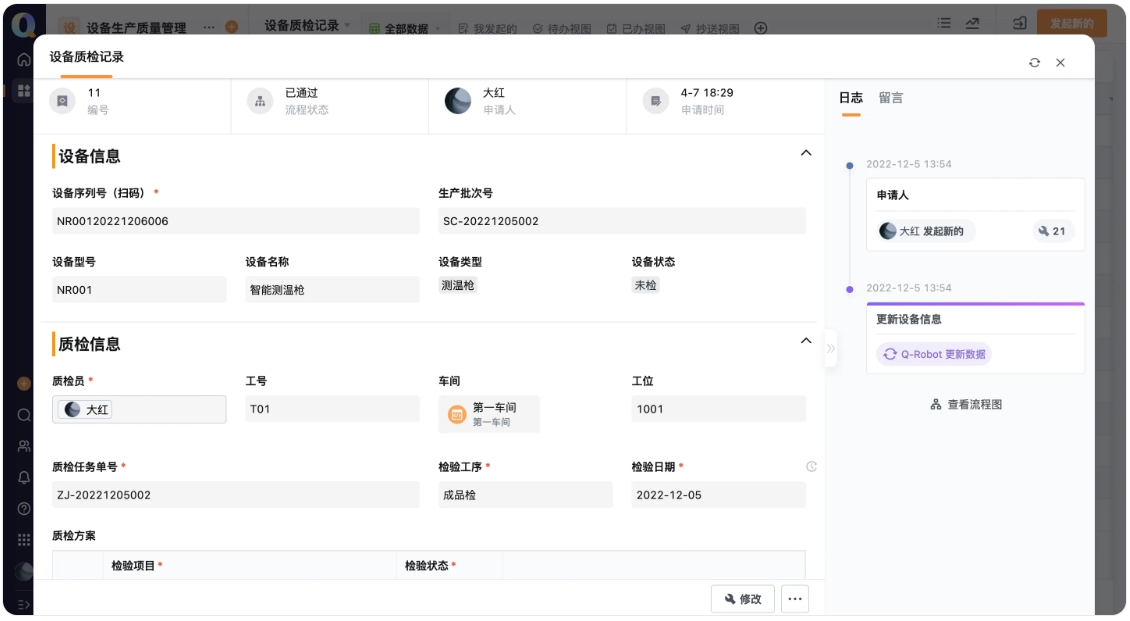

另一方面,能源和耗材的管理也容易被忽视。简单如照明、通风系统的优化,或设备待机时的能耗控制,长期下来都能节省可观费用。同时,培训员工养成成本意识也很重要,比如鼓励他们提出节约建议、避免原材料误用浪费。要知道,质量成本亦是关键一环——次品率高了,返工和废料成本自然会攀升,因此投资于质量预防和过程控制,反而是一种更智慧的成本控制。

3、布局与成本控制的协同效应

很多人可能没想到,生产线布局和成本控制其实是能够相互促进的。合理的布局直接降低了物流和时间成本,而高效的成本管理又为布局优化提供了资源支持。比方说,通过减少物料搬运距离,不仅加快了生产节奏,还节省了人力与设备能耗;通过优化工作台设计,员工操作更顺手,错误减少了,质量提升了,返工成本自然下降。

这种协同性要求管理者具备系统思维,不能只看局部。例如在规划布局时,就应模拟分析不同方案下的运营成本;而在制定成本预算时,也要考虑布局调整可能带来的短期投入与长期收益。尤其对于新站或新车间,前期多花些心思在整体规划上,远比后期修修补补来得划算。

4、实操中的常见误区与应对

新手管理者常犯的错误之一,是过度追求理想化布局,一次性调整过大,导致生产中断或员工不适应。其实,布局优化更建议采用渐进式改善,例如先从一个工位、一条产线试点,效果明显后再推广。另一个误区是成本控制过于短期化,比如削减维护预算,结果设备故障增多,反而造成更大损失。

要避免这些,关键在于平衡好短期目标与长期规划,重视数据收集和分析。通过记录生产周期、设备稼动率、次品率等指标,判断优化措施是否真正奏效。同时,保持与员工的沟通也很重要,因为他们才是最了解现场问题的人,倾听他们的反馈往往能发现隐藏的成本浪费或布局缺陷。

5、培养持续改进的管理文化

生产线布局和成本控制都不是一劳永逸的工作,市场在变、技术在变、产品在变,管理方式也必须持续演进。这就需要培养一种持续改进的文化,让每一个员工都主动思考如何做得更好。例如定期组织改善会议,鼓励团队提出布局调整或成本节约建议,并对有效方案给予奖励。

这种文化的形成往往从管理者自身做起。带头学习先进管理方法,如TPM(全员生产维护)、精益生产等,并结合车间实际情况灵活应用。记住,最好的管理不是硬套理论,而是能激发人的创造力,让优化成为习惯。

最后想说的是,制造业管理没有标准答案,但核心永远是人、流程与技术的和谐统一。布局和成本控制只是手段,最终目的是为了让车间运行更高效、更轻松,而每一位管理者都应当成为这种正向变革的推动者。

轻客CRM

轻银费控

生产管理

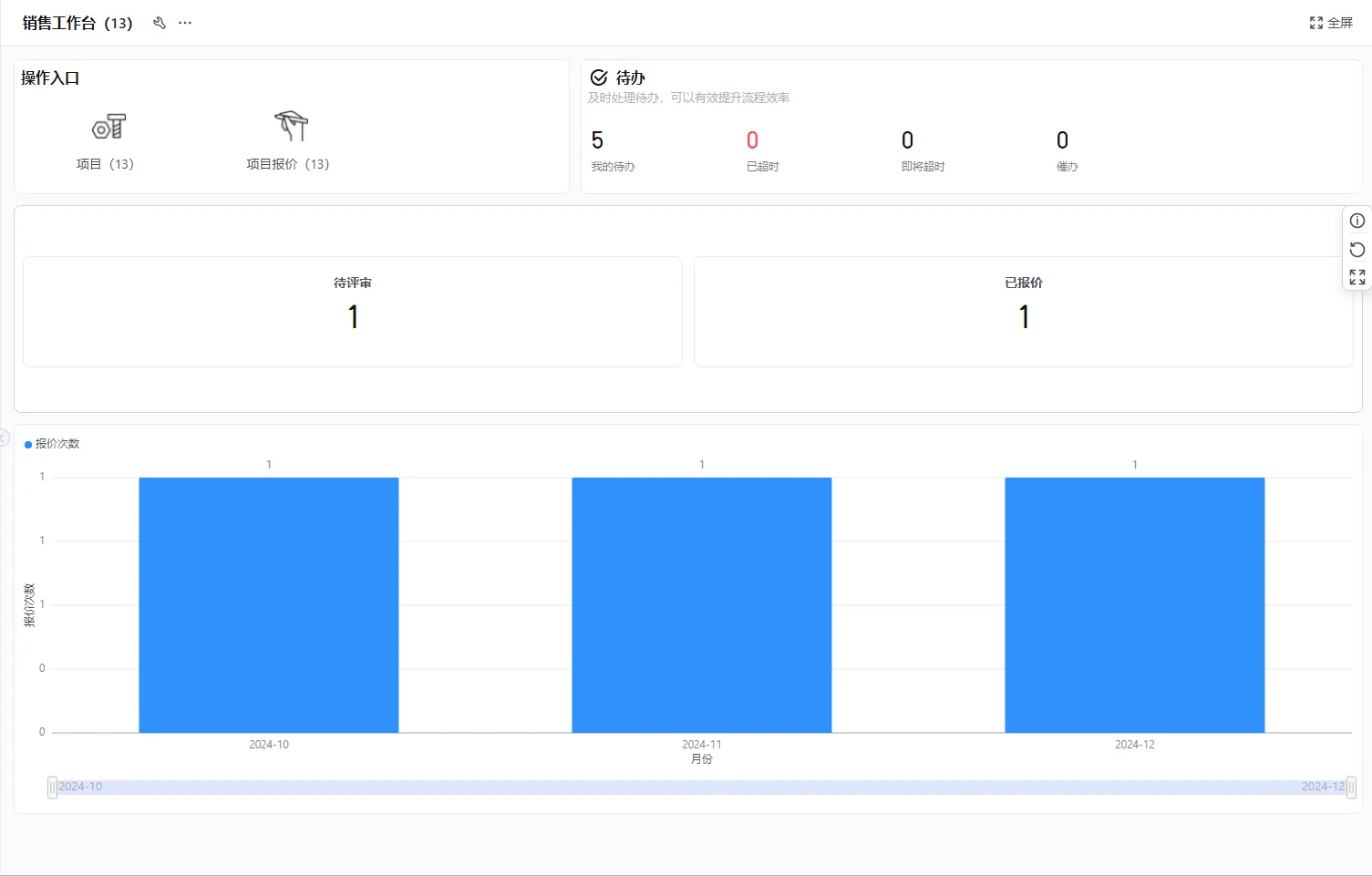

项目管理