生产计划与库存控制优化,质量管理体系构建步骤

面对日益激烈的市场竞争和不断上升的运营成本,许多制造企业开始意识到,高效的生产计划和精准的库存控制不仅是提升效率的关键,更是构建可靠质量管理体系的基础,尤其对于刚刚接触数字化管理系统的企业来说,如何将生产计划、库存控制和质量管控这三者有机结合,往往成为管理升级道路上的第一个挑战,你知道吗,很多企业最初只是孤立地看待这些问题,比如生产部门只顾赶工,仓库拼命堆积物料,质量团队则疲于应付售后投诉,但其实生产计划、库存水平和质量状况 三者之间存在着深刻的联动关系,一个环节出问题,很容易引发连锁反应,最终导致交付延迟、成本失控和客户流失,所以今天咱们就重点聊聊,怎样通过优化计划与库存来为质量管控打下坚实基础,让你的企业管理升级之路走得更稳。

1、生产计划的核心作用与常见难点

生产计划绝对不是简单排个时间表,它直接关系到企业能否高效利用资源、准时交付订单 以及控制整体成本,然而很多中小企业在制定生产计划时,普遍会遇到几个典型难题,比如销售预测不准、设备产能模糊、物料供应不稳定等等,这就导致计划往往脱离实际,车间要么忙乱赶工,要么闲置等待,更麻烦的是,计划不准还会间接影响库存和质量——为了“保险起见”物料多囤一些,或者因为急单频繁切换导致加工失误增多,其实从根上看,生产计划最好能兼顾一定的灵活性和稳定性,例如采用滚动计划方式,逐步细化近期任务,同时预留少量产能应对突发订单,这样车间执行起来才更有节奏。

2、库存控制的联动价值与常见陷阱

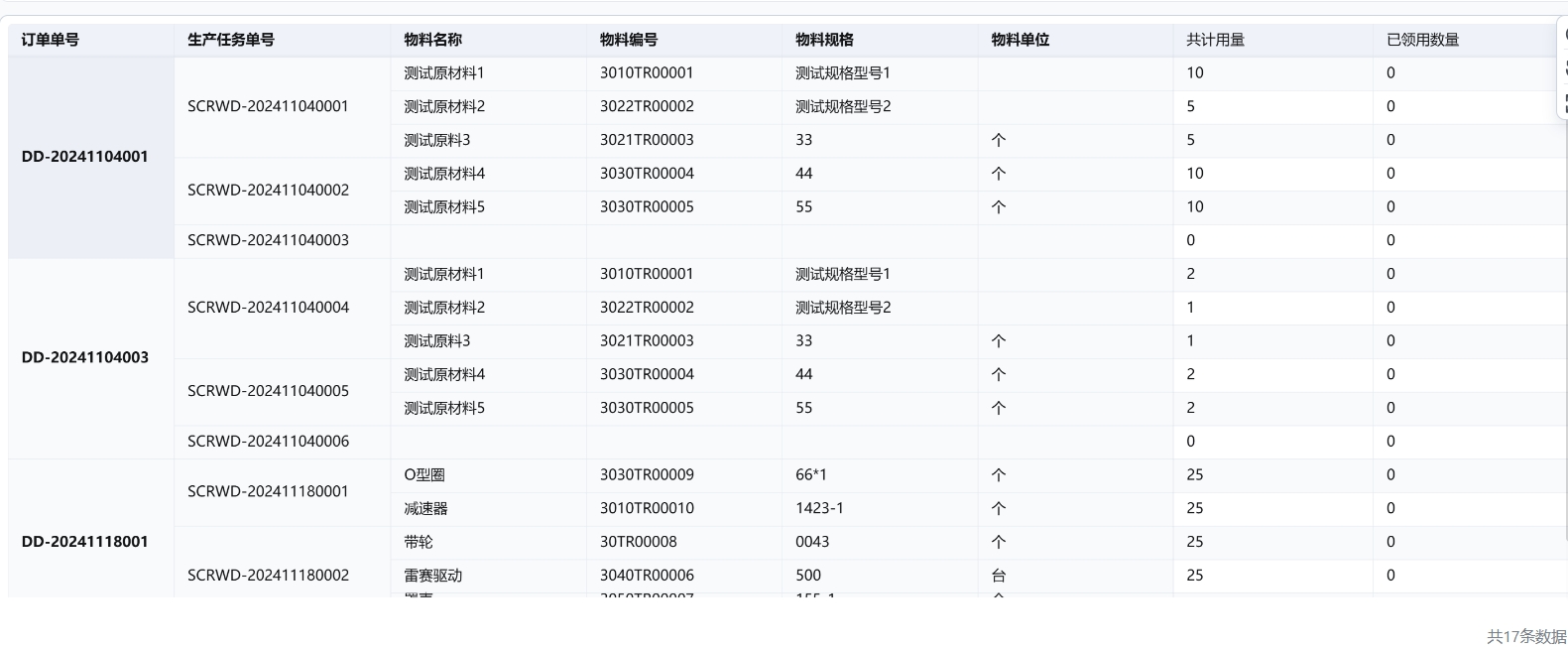

库存控制本质上是在保障生产连续性 和减少资金占用 之间找平衡,库存太高会掩盖问题(比如供应商延迟、设备故障或质量缺陷),但库存太低又可能引发停产风险,尤其对于中小企业而言,库存管理常常陷入两个极端:要么凭经验大量囤货,导致周转缓慢;要么完全依赖临时采购,价格和交期都不可控,事实上库存控制必须与生产计划紧密联动,例如通过建立原材料、半成品和成品的合理水位线,设置动态补货触发机制,甚至将库存周转率纳入车间考核指标,这样才能逐步减少无效库存,同时确保生产不停线,更重要的是,库存数据准确了,质量追溯才会更有依据——比如一批零件出了问题,能快速定位到库存批次和影响范围。

3、质量管理体系如何从计划和库存中获益

质量并不是检验出来的,而是设计和制造出来的,它的稳定性很大程度上依赖于生产计划的合理性和库存管理的规范性,如果生产计划频繁变更、物料领用混乱,质量管控就会事倍功半,相反地,当计划均衡、库存清晰时,质量工作就能更聚焦于预防和改进,例如:

- •

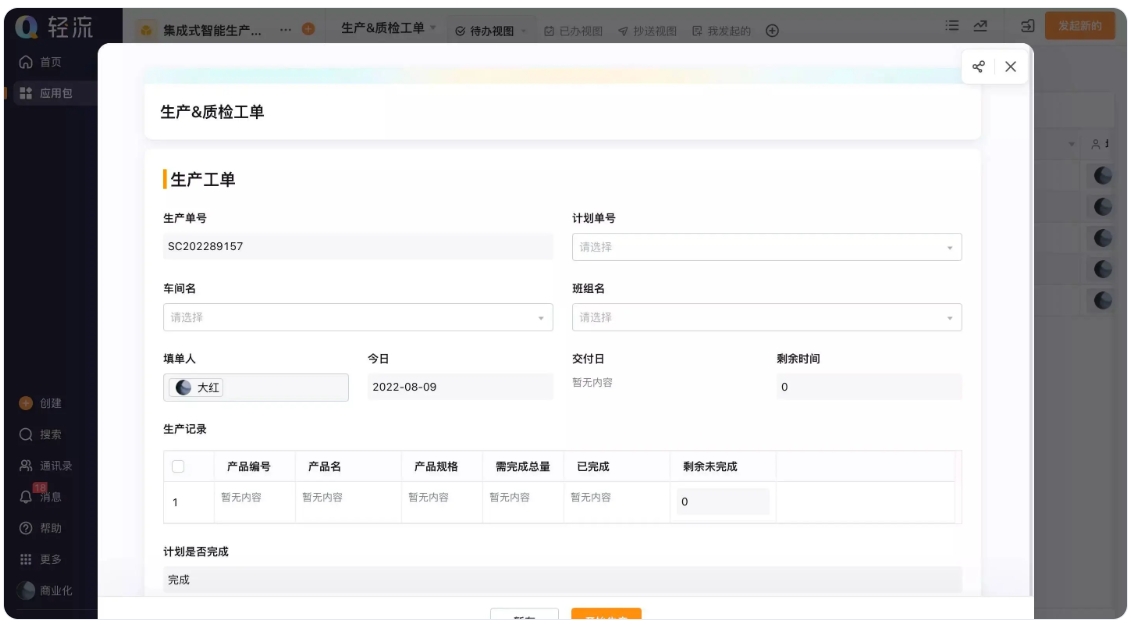

标准化作业:计划稳定了,操作员才有条件重复训练、固化动作

- •

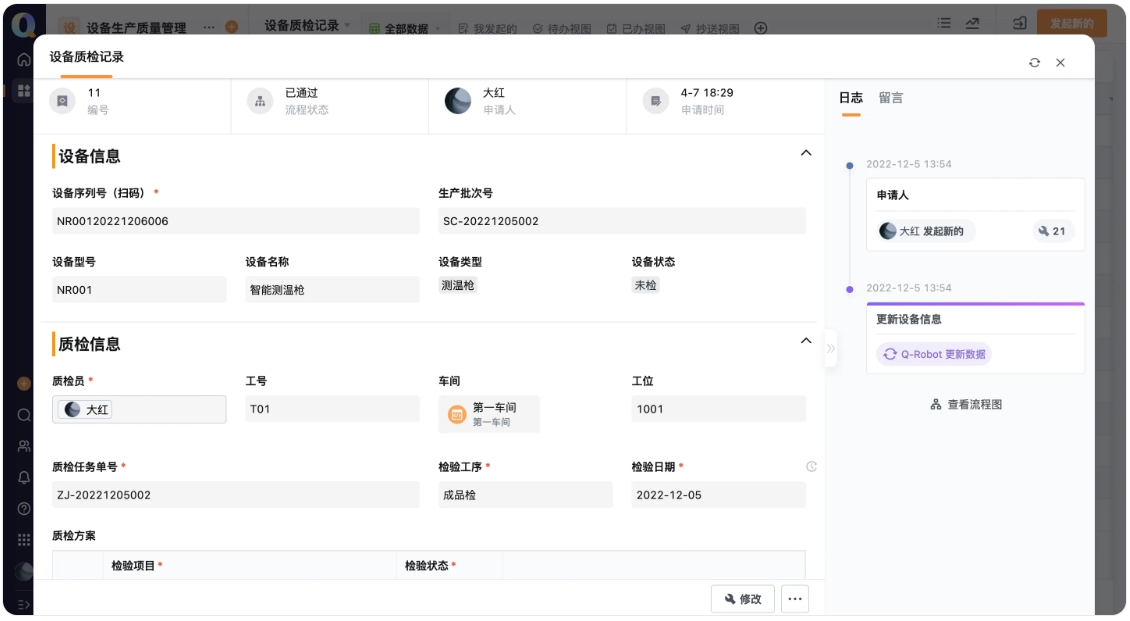

批次追溯:库存记录准确了,从原料到成品的溯源链才不会断

- •

缺陷分析:生产节奏正常了,质量团队才能区分偶发问题与系统问题

换句话说,提升质量的第一步,未必是购买昂贵检测设备,而是先让生产和库存环节变得可预测、可管理,为基础质量控制创造条件。

4、构建三位一体的协同管理机制

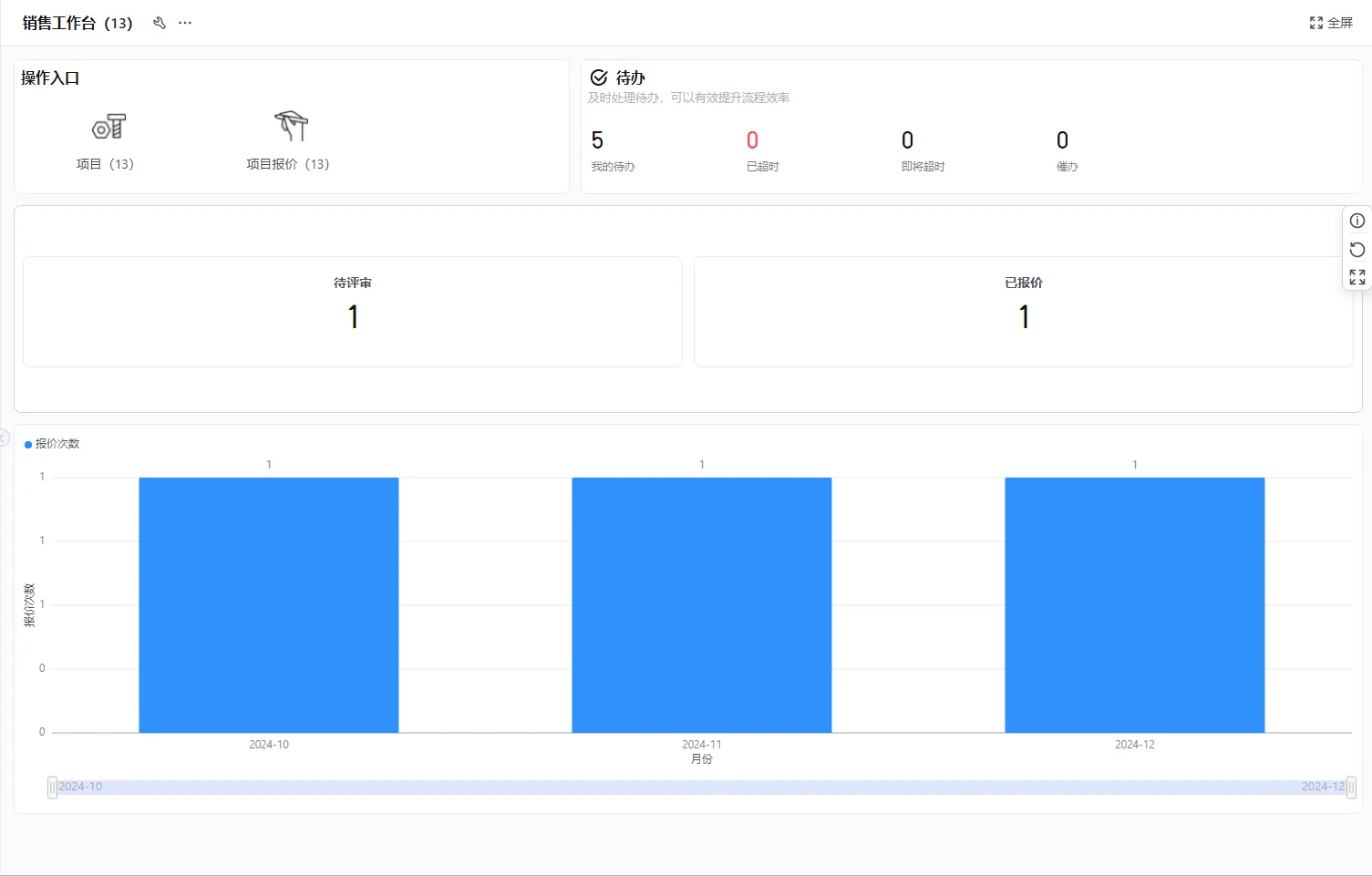

要想让生产计划、库存控制和质量管理真正协同起来,离不开流程、数据和考核 的支撑,首先需要梳理跨部门流程,比如建立生产与物料的每日对单机制、设置质量异常的叫停和上报规则,其次要打通数据壁垒,生产进度、库存水位、质检结果应该能被关键部门实时查看,避免信息滞后带来误判,最后还可以通过联合考核引导协作,比如衡量“计划达成率”“库存周转次数”和“过程合格率”的综合表现,让不同团队意识到目标的一致性,只有软硬措施结合,才能逐步减少部门墙,形成管理合力。

说到这里可能你会问:如果资源有限,该优先优化计划、库存还是质量?其实这三者完全可以同步启动,从最痛点入手——比如如果总是欠料停产,就先优化库存;如果质量波动大,就强化过程管控;同时用计划串联各方,定期回顾进展,小步快跑地迭代,往往比追求一步到位更有效。

独家见解:根据我的观察,中小企业管理升级最大的障碍往往不是资金或技术,而是改变习惯的勇气,比如是否敢把库存压到合理下限、是否愿为质量暂停生产,这些决策背后是对短痛和长益的权衡,而一旦成功,带来的效率提升和成本节约将是持续性的。

轻客CRM

轻银费控

生产管理

项目管理