制造业ERP管理系统BOM管理,ERP物料需求计划MRP实施

面对企业数字化转型的浪潮许多制造企业主在选购ERP系统时常常陷入困惑,尤其是那些刚接触这类软件的新手往往被专业术语和复杂功能吓退,其实核心在于理解BOM(物料清单)管理和MRP(物料需求计划)实施这两个基础却至关重要的模块,它们直接关系到生产计划的准确性和资源调配的效率,一套设计合理的系统不仅能避免库存积压和产能浪费更能通过数据联动实现从订单到交付的全流程可视化,这才是中小企业降本增效的关键突破口。

1、BOM管理为什么是制造业ERP的基石

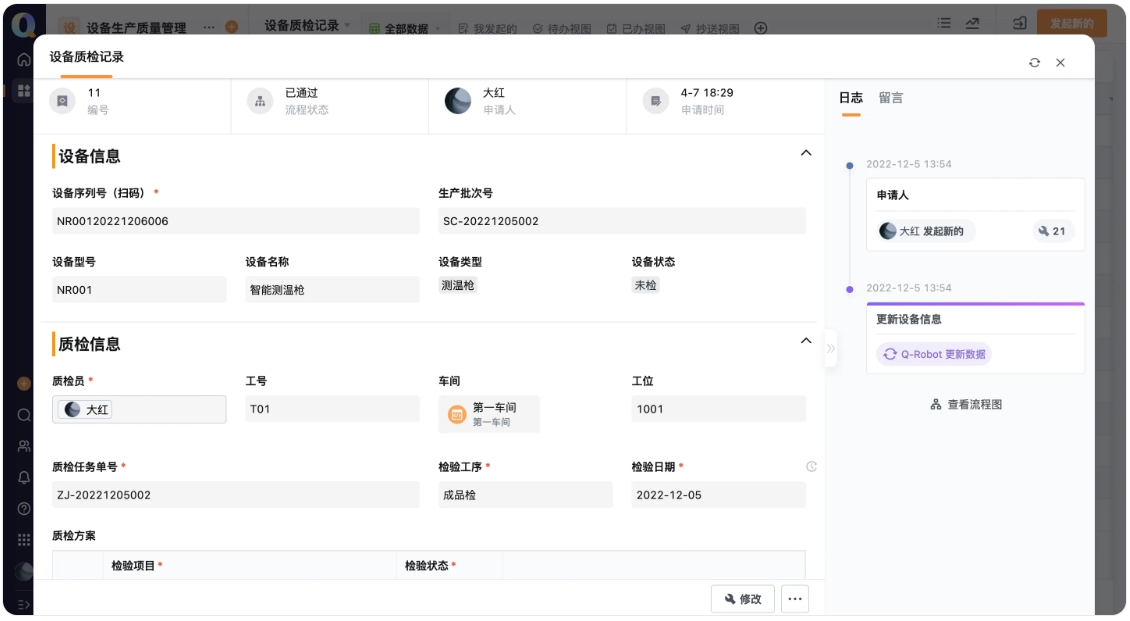

BOM被称为“制造业的DNA”绝非夸张,它定义了产品所需的全部物料、组件及其层级关系,一旦出现错误可能导致整个生产流程混乱甚至产品召回,例如某新能源车厂就因BOM版本混乱导致电池模组螺丝规格错误,最终损失800万元并引发品牌危机,因此高效BOM管理必须做到版本控制严格、权限隔离清晰以及多层级数据透明,确保从设计到生产的每一环节都精准无误。

2、MRP实施如何解决物料需求难题

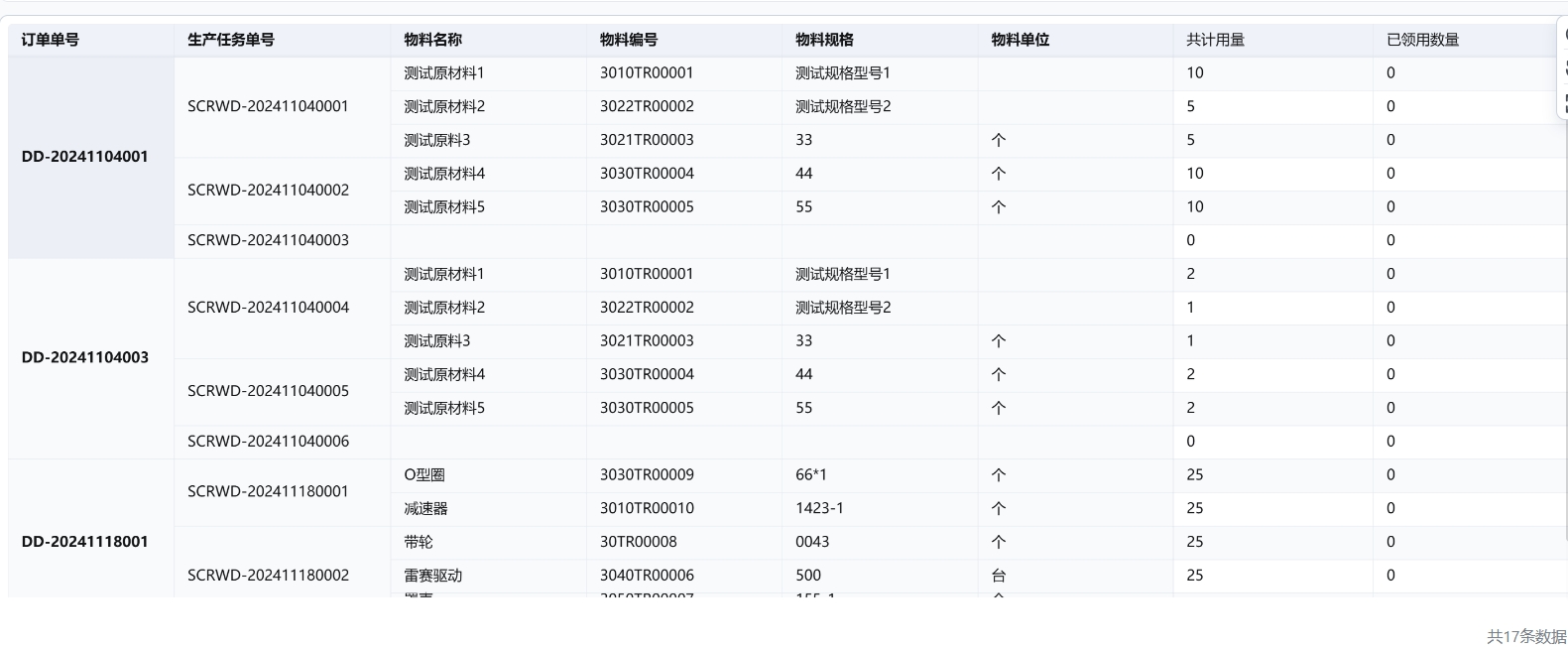

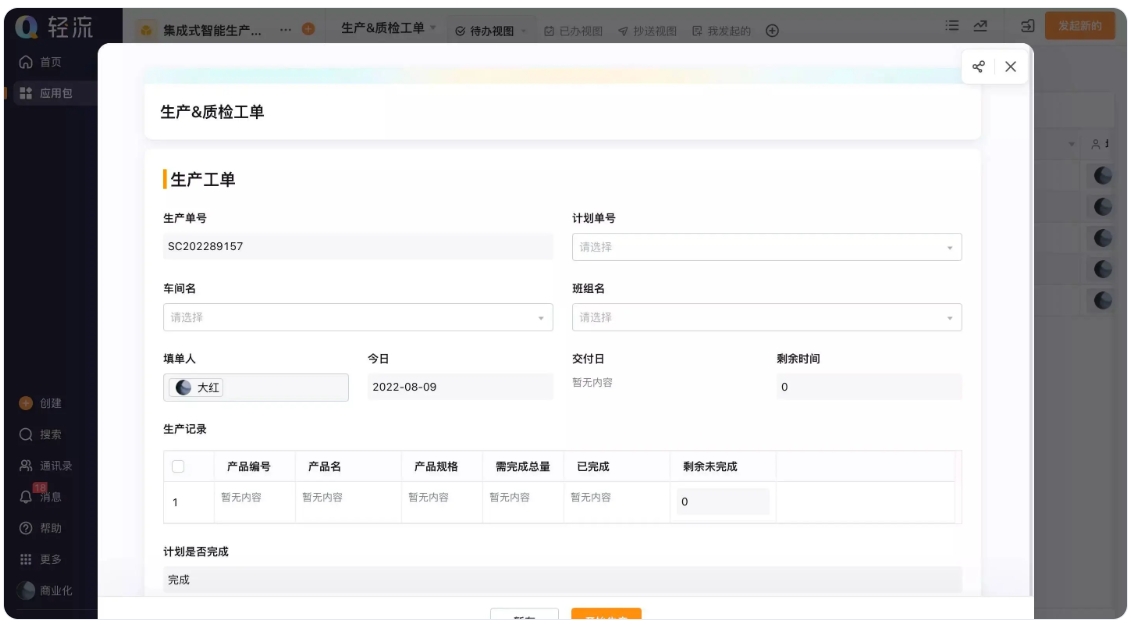

MRP的核心作用是计算“需要什么、需要多少、何时需要”,其运算逻辑基于净需求=毛需求-现有库存+安全库存,传统手工计划常导致原料短缺或库存积压,而MRP系统通过整合BOM数据、库存状态和采购提前期,动态生成采购建议和生产排程,企业需注意基础数据准确性,避免“垃圾进垃圾出”(GIGO)问题,同时结合损耗率和产能约束调整参数,才能真正实现供需平衡。

3、BOM与MRP的协同如何驱动生产优化

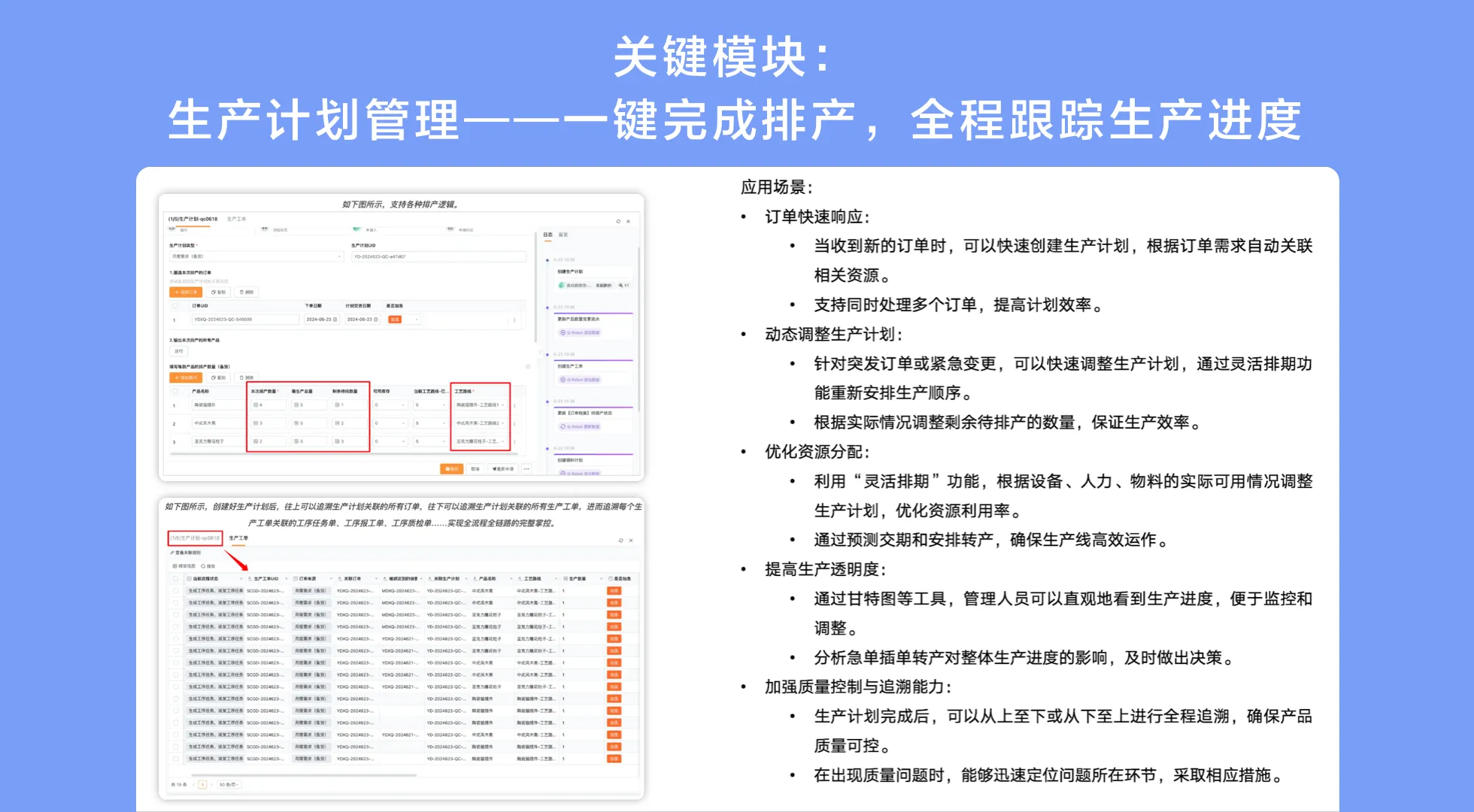

单独使用BOM或MRP的效果有限,唯有两者协同才能发挥最大价值,BOM提供产品结构基础,MRP则依此分解需求并触发采购和生产指令,这种联动使企业能够快速响应订单变化,例如紧急订单插入时系统自动重新计算物料需求并调整排产计划,同时通过实时更新库存数据减少信息滞后问题,从而提升订单交付准时率和客户满意度。

4、选择系统时企业常忽略的潜在风险

许多企业过度关注功能列表而忽视实施细节,导致系统上线后难以适配实际业务,例如BOM模块未与PDM(产品数据管理)集成可能导致设计变更无法同步到生产端,MRP未考虑工作中心产能则可能排产脱离实际,因此评估时需重点考察流程适配性和扩展能力,优先选择支持灵活配置和跨部门数据打通的解决方案,而非盲目追求高端功能。

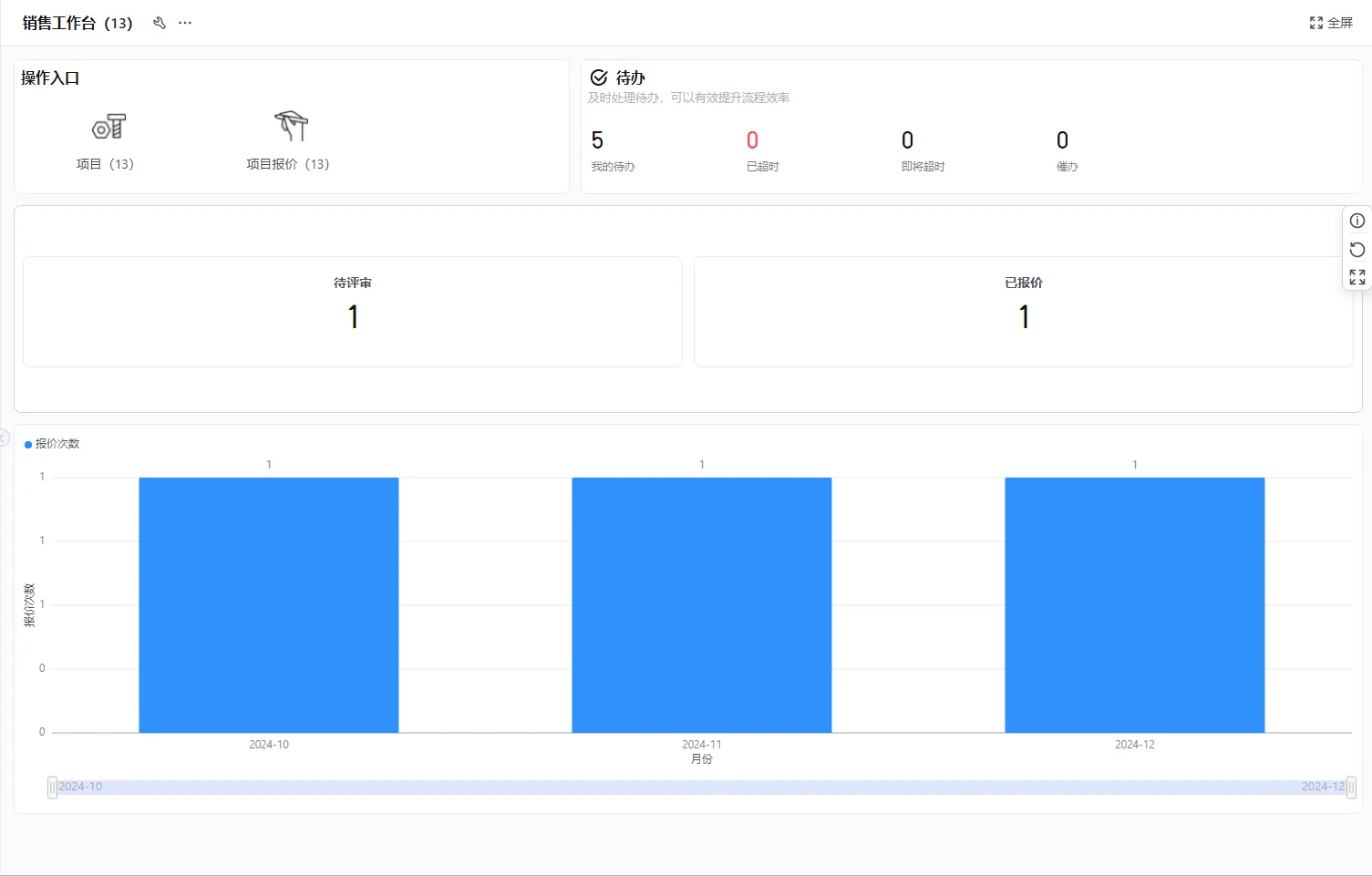

独家见解:制造业ERP的成功绝非依赖软件本身,而是通过BOM和MRP等模块固化最佳管理实践,中小企业更应关注通过数据沉淀驱动持续改进,例如分析订单延误频发的原因究竟是排产逻辑缺陷还是资源分配不均,进而优化决策模型,这才是系统带来的长期价值。

轻客CRM

轻银费控

生产管理

项目管理