在当今全球供应链日益复杂的背景下,企业对库存管理的精细化程度提出了更高要求。特别是对于食品、医药、电子元器件等对保质期(效期)和生产批次极度敏感的行业,传统的“模糊化”库存管理模式已无法满足现代企业的合规与效率需求。如何确保货物“先进先出”,如何实现每一件产品从入库到出库的全生命周期追溯,成为企业提升核心竞争力的关键。

库存管理所面临的问题

在缺乏系统化工具的支持下,企业在处理多批次、多仓库的复杂库存时,往往面临以下四大核心挑战:

1. 混批问题导致溯源困难

当同一规格的产品多次入库时,若没有严格的批次标识,仓库现场极易发生混批堆放。一旦发生质量投诉或产品召回,企业难以准确追踪问题货物的具体来源渠道、生产日期及流向,增加了质量管理风险和法律合规风险。

2. 商品过期与损耗风险高

在非先进先出(Non-FIFO)的模式下,作业人员往往倾向于搬运位置最靠近出库口的货物,这导致早先入库的库存被长期积压在仓库深处。对于食品、医药等行业,这意味着大量商品可能在库内失效,直接导致报废损失,挤压企业利润。

3. 库存核对与可视化程度低

在多仓库、多库位环境下,管理者难以实时获取具体某一批次产品的分布情况。人工盘点耗时耗力,且数据具有滞后性,导致采购计划不准、销售承诺无法兑现(如承诺客户发运某批次后的产品却发现库存不足)。

4. 操作流程缺乏合规性审计

缺乏流程日志和责任人的精准记录,入库与出库环节的操作随意性大。在面临内外部审计时,无法提供完整、透明的流转链路证据。

先进先出库存管理解决方案

针对上述痛点,基于先进先出(FIFO)原则的数字化库存管理系统通过技术手段将业务规则固化,实现从采购到销售的全链路闭环管理。

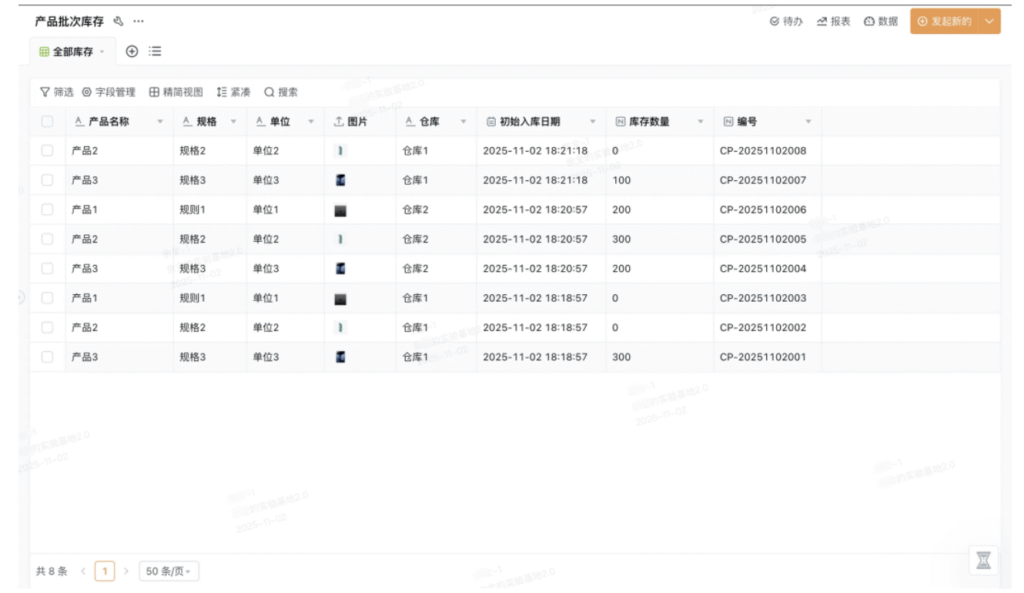

1. 产品批次库存管理:实现多维可视化

系统构建了底层的批次数据库,将传统的“总量管理”升级为“批次管理”:

- 自定义维度展示:管理界面清晰呈现每一批货物的核心要素,包括但不限于「入库时间」、「库存数量」、「批次编号」及「有效期」。

- 多仓库独立核算:支持多仓库库存区分展示。即便同一款产品分布在全国多个仓库,系统也能独立展示各点的批次状态,提升跨区域调拨的决策效率。

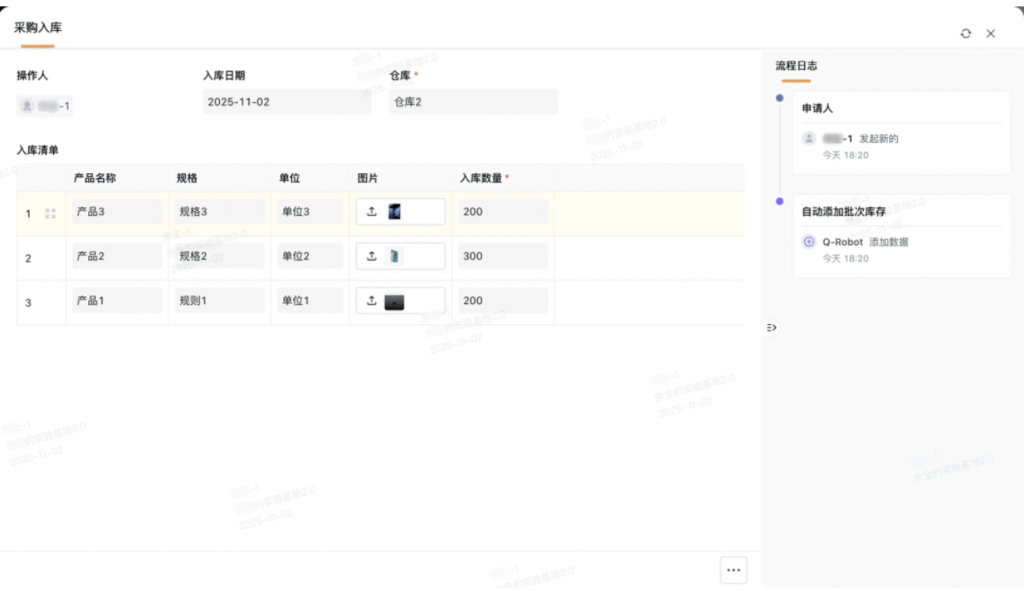

2. 采购入库管控:源头赋能与自动追溯

精准的管理始于入库。系统在物料进入仓库的第一时间即建立“数字身份证”:

- 自动生成唯一批次号:在采购入库环节,系统根据预设规则(如:日期+供应商编码+序列号)自动生成唯一的批次号,从源头杜绝批次混淆。

- 信息自动同步:采购申请中的「产品名称」、「规格」、「数量」以及预定仓库信息自动流转至批次库存表,无需重复录入。

- 全流程可追溯:流程日志自动记录「申请人」、「审核人」及「操作时间」。每一条记录都具备审计追踪功能,满足高标准质量管理体系要求。

3. 先进先出出库管控:智能化逻辑强制执行

出库环节是 FIFO 原则落地的核心。系统通过算法自动引导作业:

- 自动关联与拆分批次:出库单据生成时,系统自动扫描库存数据库,优先匹配入库时间最早的批次。若单一批次数量不足,系统会自动按时间顺序拆分多个批次进行扣减。

- 实时库存校验:出库界面实时同步产品在该仓库的实际可用量,设置“库存水位”预警,从技术手段上避免超库存出库或负库存现象。

- 精准绑定与定向扣减:每一笔出库流水均与特定批次号强制绑定,确保“账实相符”,真正做到先入库的先出库。

库存管理系统的核心价值

引入先进先出库存管理系统,不仅是工具的更替,更是管理模式的升维:

- 提升库存透明度企业通过批次和仓库的多维度实时看板,能够瞬间掌握库存的账面价值与物理状态,大幅降低盘点成本,为财务核算提供精准依据。

- 降低质量与报废风险通过系统性强制执行 FIFO,极大程度降低了商品过期报废率。在食品医药行业,这直接等同于保障了消费者的生命安全与企业的品牌声誉。

- 优化库存流转效率自动化的批次匹配与拆分功能,减少了库管人员寻找货物、比对日期的人工干预时间。出库准确率的提升,进一步缩短了订单交付周期。

- 确保合规管理与内控全流程的数字化留痕机制,使得企业能够轻松应对行业监管(如 GMP、GSP、ISO 等认证)的要求,强化了内部控制,规避了人为操作漏洞。

先进先出库存管理系统是食品、医药、电子等对效期管控有严苛要求行业的“标准配置”。通过入库追溯、多仓可视化以及出库精准管控,企业能够构建起一道坚实的质量防线,在降低运营成本的同时,实现业务的合规、高效流转。