在食品加工、化工及医药制造等精细化生产领域,物料配比的精准度直接决定了最终产品的质量与合规性。随着行业监管要求的日益严格和市场对产品一致性需求的提升,传统的依靠人工经验配料、纸质单据流转的模式已难以支撑高效、透明的现代化生产。如何通过数字化手段实现从订单下达到称重执行的全过程闭环管控,已成为行业转型升级的核心课题。

生产配料管理所面临的问题

在缺乏集成化管理系统的生产环境下,配料环节往往存在以下痛点:

人工计算复杂且易出错: 生产过程中需根据工单总量频繁换算各种原辅料的配比需求,人工计算不仅效率低下,且极易因计算失误导致投料比例偏差,直接影响产品批次质量。

配料执行过程缺乏监管: 配料员在实际操作中是否严格按照标准称重、是否存在漏加或多加现象,管理者难以实时监控。缺乏自动化的防错校验机制,使得合规生产风险处于不可控状态。

生产溯源数据断层: 传统的记录方式多依赖人工补录,实际配料量、操作人、分配机器等关键信息记录不全或滞后,一旦发生质量问题,难以实现快速、精准的成分追溯。

任务分配与进度反馈混乱: 管理层无法实时掌握各工单的物料领用状态与称重进度,导致生产调度缺乏数据支撑,生产任务的有序性难以保障。

智能物料配料称重一体化解决方案

针对上述行业痛点,本方案构建了以“工单驱动、称重追溯、合规管控”为核心的智能化管理体系。通过系统化的流程设计,将生产计划与底层称重执行深度融合,确保生产全过程的高效与透明。

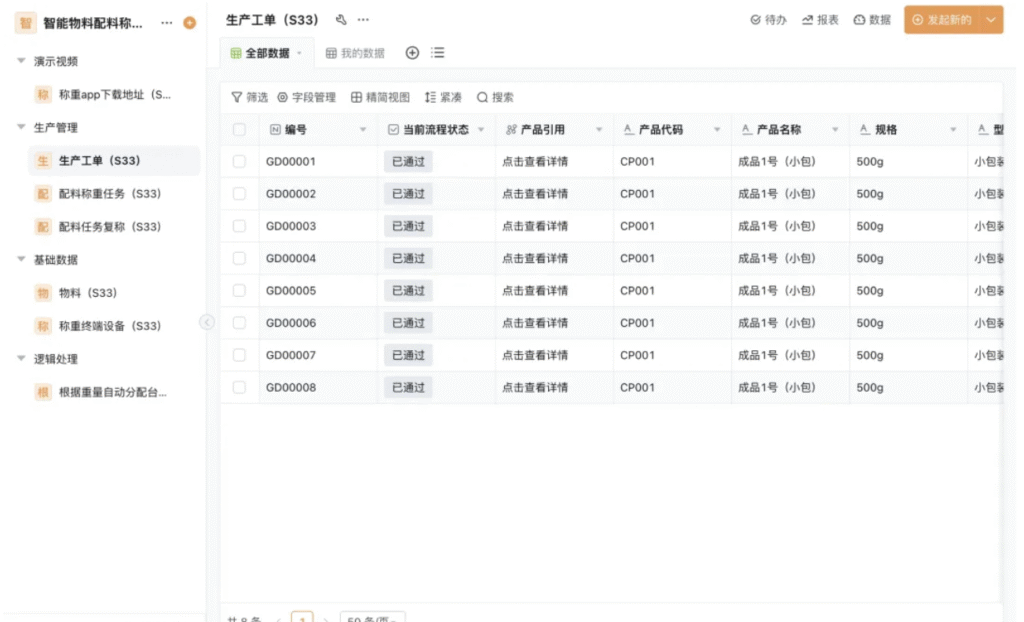

1. 生产管理模块:全局视角把控生产任务

系统统一管理生产工单的“编号”、“产品名称”及“工单流程状态”等关键信息。管理人员可实时查看每份工单的排产进度与执行详情,实现生产任务的标准化流转与清晰把控。

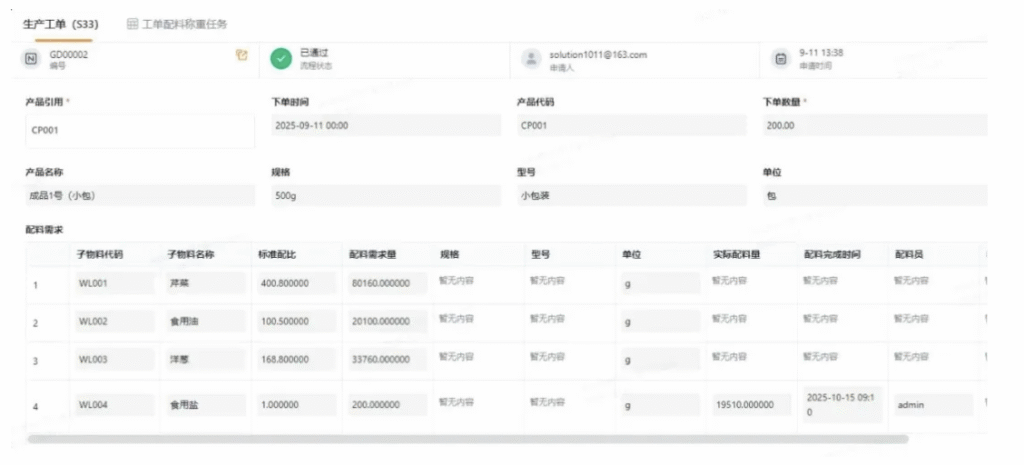

2. 生产工单模块:精细化拆解配料需求

系统根据预设的产品标准配方,按工单生产总量自动拆分物料“称重任务”。明确每种物料的“需称重量”与“标准配比”,自动生成对应的“配料需求量”。这一机制彻底告别了人工换算,从源头上规避了因计算错误导致的生产事故。

3. 配料称重任务模块:闭环式记录与追溯

系统将称重任务直接分配至指定的机器型号。配料员在执行任务时,系统实时记录“实际配料量”与“任务状态”。通过与称重设备的联通,确保每一克物料的流向均有据可查,为质量管控与行业合规检查提供详实的数据支撑。

物料配料称重管理系统的核心价值

精益化生产,降低物耗成本: 通过系统自动计算配比与精准记录实际用量,有效减少了物料损耗与报废,通过精准投料提升了产品一次性合格率。

全流程溯源,满足合规要求: 实现了从生产工单到称重明细的纵向贯通,满足食品、医药等行业严苛的质量追溯与合规管控需求,提升企业审计应对能力。

消除人工依赖,提升执行效率: “工单驱动”的模式替代了繁琐的人工指令传递,自动化的数据流转大幅降低了配料员的操作门槛与沟通成本,显著提升了生产节拍。

数字化辅助决策,支撑生产管控: 系统积累的真实生产数据为管理层提供了准确的决策参考,通过对任务状态和实际用量的多维分析,助力企业不断优化生产流程。