制造业尤其是汽车行业从业人员应该会比较熟悉Andon系统。

Andon最早起源于日本丰田汽车公司,用来实现“立即暂停制度”,即时解决质量问题(而不是下线返修),达到持续高品质地生产,是精益生产管理模式中不可或缺的辅助工具。通过Andon,生产人员能够快速了解整个车间的生产状况,发生异常时可以及时反馈,快速处理,保障生产平稳运行。但大部分企业引入的 Andon 系统仍为传统按钮模式,在使用上仍然存在一些弊端,比如:

- 设备无法联网,数据难积累;

- 无法定量分析响应情况,实现持续优化;

- 扩展性较差,难以随着产线变化及时调整;

针对这些弊端难点,轻流基于无代码技术改进了精益生产解决方案中的Andon应用,在保证Andon基础功能的基础上,实现了系统可随产线变化做快速调整,生产数据自动留存,统计分析也丝毫不用费心,辅助企业更快做出正确决策,持续优化生产。

一键上报产线异常,快速指派专人处理

Andon系统最关键的作用就是及时处理异常问题,减少损失。通过轻流内置的表单引擎搭建“Andon应用”,员工可以在发现异常的第一时间用手机提交表单。企业可以根据生产线需要,自主设置需要填报的内容,比如事故等级、影响范围等,方便后续快速采取应对措施。

相比传统的直接按灯,表单可以更详细的展示问题所在,方便处理人员更完善的进行准备应对。员工在提交Andon表单后,信息会自动流转至相关负责人处,并可选择邮件、短信等多种触达方式提醒处理,保障问题能够被及时看到。增添负责人审批的流程也可帮助减少误报率,延误产线的正常运营生产。

数据信息自动留存,持续优化运转产线

传统的Andon系统多长于上报问题,短于问题记录数据分析。这样的特点就不利于企业从过往事件中总结分析做出优化改善。轻流Andon系统借助无代码平台的“云”特性,可以轻松实现每一个问题、每一项处理流程都被妥善的自动留存于系统内容,支持随时检索查询。企业还可以根据分析需求,自主定义设置管理看板,在其中设计各种类型的数据报表,帮助相关人员打开一个界面,就能快速了解产线最新的安全情况。报表中的所有数据都可自动更新,省去了手动统计汇总的麻烦。

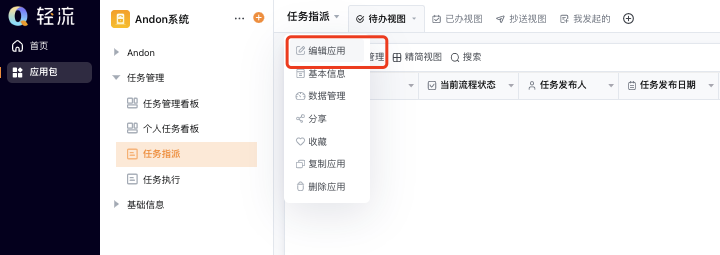

灵活调整更新应用,紧跟产线变化节奏

企业管理软件在购买使用后要想再做调整并不容易,高昂的资金、时间成本是很多企业难以承受的。当然,其中也包括Andon系统。但由于轻流Andon系统应用依托的是无代码技术,无代码灵活易用的特性支持企业可以根据业务变化进行快速调整。不管是产线扩张还是生产环节变动,企业都可以在重新梳理产线流程之后,进入相关后台进行调整落地,测试跑通之后即可再次上线,整个改动上线的耗时长短主要取决于企业流程应用的逻辑梳理,搭建开发一般都能在一天内搞定。

轻流精益生产解决方案中的Andon应用除了可以做到快速上报处理异常、数据自动留存分析、灵活调整外,企业还可以基于轻流无代码开发平台,将Andon数据信息与其他如生产管理、设备管理等模块打通,实现一站式生产管理,真正享受数字化的快捷与便利。